Pour que l’efficacité du brûleur soit optimisée, le ratio air/gaz du brûleur doit se maintenir sur toute sa plage de modulation.

Qu’est-ce que ce ratio air/gaz et comment est-il fixé ?

La combustion du gaz est une réaction chimique d’oxydation combinant un combustible (en grande majorité le méthane CH4), un comburant (l’air ambiant composé entre autres d’oxygène O2, et d’azote N2), et une énergie d’activation.

Le gaz distribué par GRDF provient de différentes sources d’origine fossile (Norvège, Algérie…) mais est de plus en plus d’origine renouvelable grâce à différents procédés de méthanisation, de pyrogazeification, de power to gaz… Le biométhane produit est injecté dans les réseaux de GRDF après avoir été mis aux prescriptions du distributeur. Le biométhane, c'est quoi ? Définitions, principe de fonctionnement et chiffres clés | Cegibat

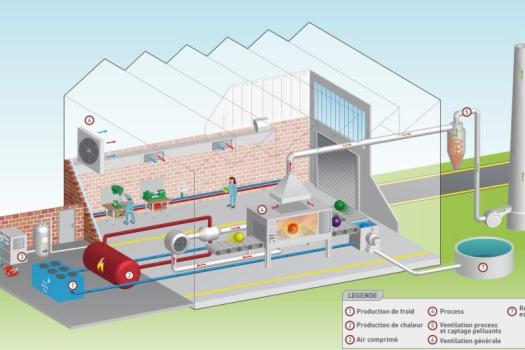

Ce gaz participe à la production de chaleur des procédés thermiques.

Toute combustion s’accompagne d’un dégagement de chaleur, phénomène dit exothermique.

Pour amorcer et propager la réaction de combustion il faut à la fois que le combustible et le comburant :

- Soient intimement mélangés,

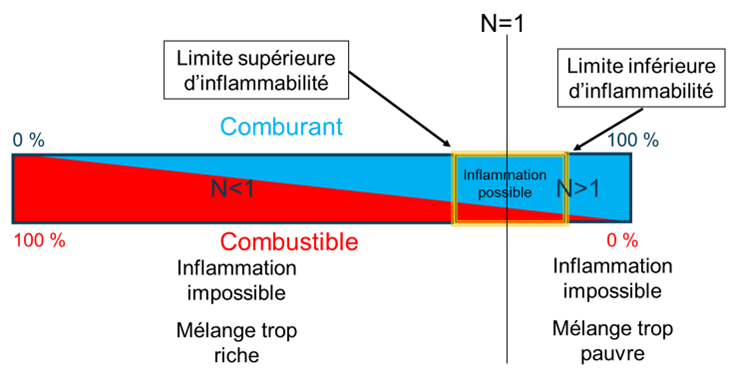

- Soient en proportion tels que le mélange soit inflammable,

- Qu’un point de ce mélange soit porté à une température supérieure à la température d’inflammation.

La combustion ne sera maintenue uniquement si les produits de combustion sont évacués au fur et à mesure de leur formation, avec l’assurance d’une alimentation en combustible et en comburant qui satisfait les 3 conditions ci-dessus.

Combustible | Limite inferieure d’explosivité | Limite supérieure d’explosivité |

CH4 | 5% | 15% |

H2 | 4% | 75% |

Les deux dénominations, limite d’inflammabilité et d’explosivité sont possibles.

Le gaz naturel, composé à plus de 97% de méthane, s’enflamme dans l’air lorsque sa concentration est comprise entre 5% et 15%. A titre de comparaison l’hydrogène s’enflamme dans une plage plus large de concentration comprise entre 4% et 75% dans l’air.

La température d’auto-inflammation du méthane est voisine de 600°C, température à laquelle la combustion du mélange air et gaz s’entretient sans flamme pilote.

Les grandeurs caractéristiques de la combustion

L’air ou pouvoir comburivore

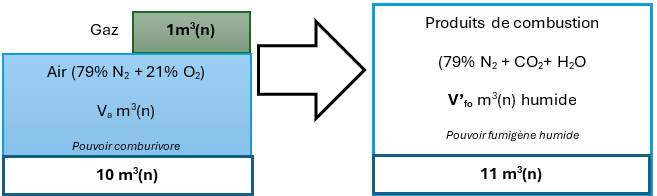

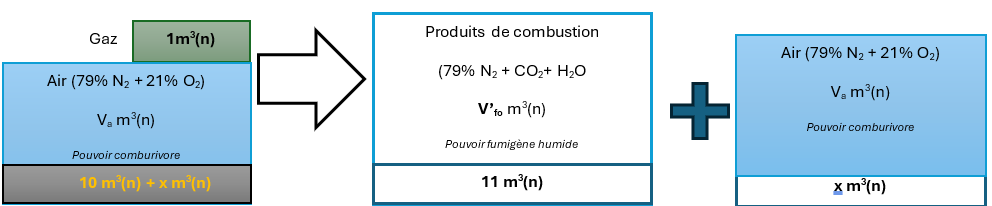

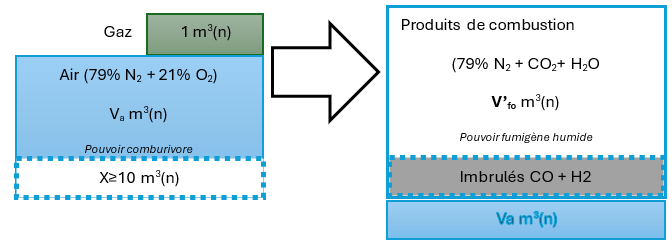

L’air stœchiométrique ou pouvoir comburivore appelé Va d’un gaz combustible est la quantité d’air nécessaire et suffisante pour assurer la combustion complète de l’unité de volume de ce gaz sans excès ni défaut d’air. Il s’exprime en m3(n) d’air / m3(n) de gaz.

Le gaz

L’unité de volume de combustible gazeux est le mètre cube normal (m3(n)), c’est-à-dire à 0°C sous une pression de 1,013 bar.

Le pouvoir calorifique s’exprime en kWh/m3(n) et représente la quantité d’énergie dégagée par la combustion de 1m3(n) gaz.

Le pouvoir calorifique est :

- Supérieur et s’écrit PCS, lorsque l’eau produite dans la combustion est supposée ramenée à l’état liquide dans les fumées,

- Inférieur et s’écrit PCI quand cette eau reste à l’état de vapeur dans les fumées.

Les fumées

Le pouvoir fumigène est le volume de fumées ramené aux conditions normales de la combustion de 1m3(n) de gaz associé à l’air stœchiométrique et s’exprime en m3(n) de fumées/m(3) de gaz. Il est possible de distinguer :

- Le pouvoir fumigène humide appelé V’f0 qui considère que la vapeur d’eau contenue dans les fumées n’a pas condensé. On peut retenir qu’en première approximation le pouvoir fumigène humide équivaut au mélange stœchiométrique (gaz + air stœchiométrique Va)

- Le pouvoir fumigène sec Vf0 qui considère que la vapeur d’eau des fumées est totalement condensée à l’aide d’un condenseur par exemple.

La récupération de chaleur contenue dans l’eau des fumées permet d’augmenter l’efficacité de la combustion grâce à la récupération de chaleur latente valorisable sur le process ou pour répondre à d’autres besoins.

Types de combustion

Selon le type de mélange air/gaz opéré, il existe plusieurs types de combustion

Combustion stœchiométrique sans excès d’air ni défaut d’air

En première approximation il est possible de dire en combustion stœchiométrique que :

1m3(n)(gaz) + 10 m3(n)(air) → 11 m3 (n)fumées

La combustion stœchiométrique conduit à la température de combustion la plus élevée avec du gaz naturel. Par conséquent, elle est considérée comme combustion idéale.

Combustion complète en excès d’air (oxydante)

Il s’agit du type de combustion qui se retrouve sur la plupart des process de chauffage de locaux, et process industriels types fours.

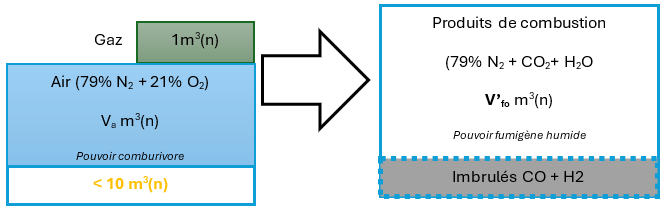

Combustion complète en défaut d’air (réductrice)

Ce type de combustion, en atmosphère réductrice contrôlée est souhaité dans certains cas pour par exemple :

- Éviter l’oxydation de pièces métalliques dans des procédés des fours à atmosphère contrôlée,

- Produire un gaz de synthèse par exemple appelée syngas

- Certains hauts fourneaux

- Assurer une pyrolyse

Combustion incomplète

Dans ce dernier cas, une partie du gaz ne participe pas à la combustion

Cette combustion se caractérise par la présence simultanée d’oxygène et d’imbrulés dans les produits de combustion alors que théoriquement il y a assez d’air comburant pour oxyder tout le gaz introduit.

La combustion incomplète est la conséquence d’une détérioration de brûleur par exemple qui va produire un mélange imparfait. Elle est également observée lors d’un refroidissement brutal provoquant l’arrêt de la combustion ou encore sur des process industriels lorsqu’une partie de l’air est aspirée par des ouvertures (mauvaise étanchéité) du fait de la dépression régnant dans l’enceinte. C’est le cas par exemple dans le cas de procédés de séchage (enrobé routier, …) ou l’enceinte est maintenue en dépression.

En Synthèse

| Combustion complète | Combustion incomplète | ||

Types de combustion | Stœchiométrique | Défaut d’air | Excès d’air | |

La juste quantité d’air est introduite et permet la combustion de la totalité du gaz injecté | Il n’y a pas suffisamment d’air injecté pour permettre la combustion de tout le gaz | En plus de l’air stœchiométrique injecté pour la combustion, une quantité d’air supplémentaire est également introduite | Des conditions défavorables entrainent une combustion partielle du gaz injecté et cela se combine à un surplus d’air introduit | |

En cheminée on retrouve | N2 CO2 et H2O + | |||

| Des imbrulés CO + H2 | De l’excès d’air O2 et N2 | Des imbrulés CO + H2 et de l’excès d’air O2 et N2 | |

Conséquences | Limite les pertes sur les fumées. Le rendement est optimum | Les 1 m3 de gaz injectés dans le brûleur ne sont pas tous consommés par la réaction de combustion. Une partie est perdue dans les fumées. Moins d’énergie transmise. Dégrade le rendement | Le surplus d’air injecté dans le brûleur n’entre pas dans le processus de combustion. Le gaz a servi à préchauffer de l’air supplémentaire inutile. Dégrade le rendement. | De l’air en excès combiné à une proportion de gaz qui n’entre pas en combustion. Dégrade le rendement. |

C’est dans une zone optimale de mélange air/gaz du brûleur que le rendement de combustion est maximisé et l’émission de polluants est limitée.

En chaufferie, la combustion sera complète en excès d’air. En général, le taux d’oxygène dans les fumées est voisin de 2 à 3% ce qui permet de se prémunir des variations de pouvoir calorifique du gaz, tout en préservant le bon rendement par le réglage du bon ratio air gaz.

D’autres composés peuvent se retrouver dans les produits de combustion tels que

- Monoxyde de carbone,

- Oxydes d’azote (NO et NO2)

- Imbrûlés solides (suies, …) ou gazeux (hydrocarbures)

- Des COV composés organiques volatiles issus des matières premières qui vont se combiner avec les produits de combustion.

Certains sont neutres vis-à-vis de l’environnement ou de la santé, d’autres dangereux (CO), d’autres sont considérés comme polluants et donc réglementés (SOx, NOx, COV). Pour répondre aux différentes exigences règlementaires des dispositifs de traitement et filtration de ces composés seront mis en place.

L’azote de l’air

L'azote est un gaz qui se trouve dans l'air comburant à hauteur de 79%. Ce gaz n'a pas d'action dans la réaction de combustion, c'est un gaz inerte.

Dans la réaction de combustion qui a lieu dans le brûleur, 1m3 (n) de gaz réagit avec 10 m3(n) d’air. Ce volume d’air se décompose environ en 2 m3(n) d’oxygène et 8m3(n) d’azote chauffés avant d’être envoyés vers le conduit de cheminée.

L’énergie dégagée par la combustion du gaz naturel participe donc au réchauffement de l’azote qui est perdu en totalité dans les fumées.

Le rendement thermique s’en trouve impacté puisque la présence d’azote va

- Augmenter le volume de fumées à chauffer

- Diluer la chaleur utile au process

- Contribuer à la formation d’oxydes d’azotes à haute température (ces émissions sont réglementées, voir l’article : Valeurs Limites d’Emission (VLE) des NOx | Cegibat)

Optimiser la combustion avec l’oxycombustion

L’oxycombustion est la réaction de combustion du gaz avec de l’oxygène pur. Cette réaction permet d’optimiser davantage le rendement de la combustion.

Rappel :

Aero combustion | Oxy combustion |

CH4 + (2 O2 + 8 N2) à CO2 + 2H2O + 8N2 | CH4 + 2 O2 à CO2 + 2H2O |

1 m3(n) + 10 m3(n)à 11 m3(n) | 1m3(n)+2m3(n)à 3 m3(n) |

En oxycombustion :

- le volume d’air nécessaire est 5 fois inférieur au volume d’air d’une combustion avec de l’air ambiant ce qui permet d’amplifier l’efficacité énergétique (moins de fumées à chauffer)

- La température de flamme est plus élevée améliorant la cinétique de combustion et la quantité d’imbrûlés,

Dans ce mode de combustion, des économies d’énergie sont réalisées puisque l’absence d’azote permet d’atteindre plus rapidement les températures de fusion ou de réaction souhaitées. Mais ce type de combustion n’est pas adapté à tous les procédés à cause de la température de flamme notamment.

Une telle combustion utilisée notamment dans l’industrie du verre et des céramiques permet de réduire les oxydes d’azote. Récemment, la technologie d’oxycombustion a été embarquée sur la chaudière Ch0C, fruit du travail d’un consortium de 16 entreprises CH0C : une chaudière pour décarboner l’industrie | Cegibat.

Combustion règlementation et interprétation des mesures

La réglementation en vigueur

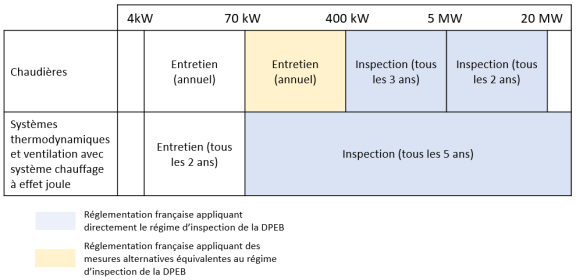

L’arrêté du 2 octobre 2009 mis à jour par l’arrêté du 24 juillet 2020 impose une inspection de la chaudière tous les 3 ans avec une vérification du rendement pour les appareils dont la puissance est comprise entre 400 kW et 20 MW. Ce rendement passe la plupart du temps par une analyse de combustion dans les fumées.

Les articles R. 224-31 à R. 224-41 du code l’environnement ont pour objet de faire procéder, par des organismes techniques accrédités, à un contrôle périodique des chaudières dont la puissance est supérieure à 400 kW.

Ces mesures sur les chaudières gaz vont se faire entre 1/3 et 100% de la puissance nominale.

Pertes par les fumées :

Le JOE n°0253 du 31/10/2009 décrit la méthode de calcul du rendement de la chaudière :

- Tf température des fumées en °C,

- Ta température de l’air ambiant en °C

- k est le coefficient du combustible pris à 0,47 pour le gaz naturel

- α0 est la teneur en CO2 des fumées sèches à la stœchiométrie soit 11,7% pour le gaz naturel

« Pour les chaudières à condensation, les pertes par les fumées sont à minorer de la quantité d’énergie récupérée par la condensation d’une partie de l’eau issue de la combustion. Cette quantité d’eau varie selon le combustible, l’excès d’air, la température des gaz de combustion ».

Ces mesures sont réalisées en continu ou ponctuellement à l’aide d’appareils appelés analyseurs de combustion.

La réglementation liée à la maintenance des équipements thermiques en industrie selon leur puissance est décrite dans un dossier CEGIBAT.

L’analyseur de combustion

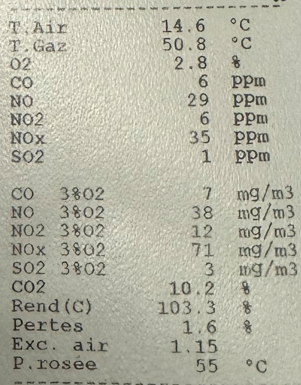

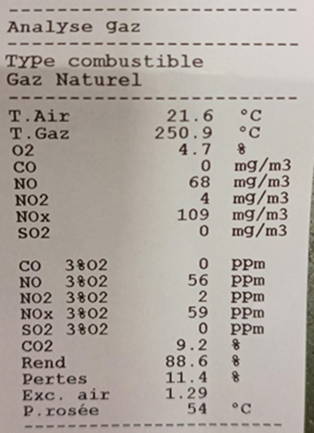

Les analyseurs de combustion mesurent ponctuellement ou en continu plusieurs paramètres de la combustion et donnent une mesure d’O2, de CO2 ou directement d’excès d’air. Toutes ces grandeurs sont des indications permettant de s’assurer du bon réglage du brûleur.

Paramètres mesurés

T air | Il s’agit de la température de l’air comburant entrant au brûleur |

T gaz ou T fumées | Il s’agit de la température de fumées humides ou sèches en fonction de l’endroit ou est réalisée la mesure |

O2 | Taux d’oxygène dans les fumées en % |

CO | Quantité de monoxyde de carbone dans les fumées en ppm |

NO/NOx |

|

Autres polluants (NOx, SOx,…, COv) | Concentration en mg/m3(n) ramenée à 3% d’O2 dans les fumées (hors turbines, moteurs et générateurs de chaleur directe) |

CO2 | Taux de CO2 dans les fumées en % |

Rendement | Rendement du système mesuré à partir des pertes fumées en % |

Pertes | Différence entre efficacité de 100% et le rendement de l’appareil |

Excès d’air | 1,15 signifiera 15% d’excès d’air |

Point de rosée | Température à laquelle se forme la première goutte d’eau condensée des fumées. |

Lecture et interprétation d’un ticket de combustion

| Allure de la chaudière : 100% Ticket d’une chaudière à condensation |

| Allure de la chaudière : 100% Ticket de combustion d’une chaudière vapeur |

Figure 5 : Illustration de tickets de combustion extraits de l’industrie

Impact sur le rendement du brûleur

Combustion

Le type de combustion a un effet sur le rendement du brûleur et il est indispensable de conserver un ratio air/gaz satisfaisant avec un réglage du mélange proche de celui fixé par le fabricant de brûleurs.

L’analyse de combustion sera suivie du réglage du brûleur selon les résultats obtenus avec les tickets de combustion et en conformité avec les préconisations du fabricant.

Brûleur 2 allures, brûleur modulant et micro-modulation

Bien connaitre la charge thermique du site et sa variation dans le temps est primordial pour bien dimensionner sa chaudière et son brûleur.

Lorsque les besoins du site varient plusieurs fois au cours d’une même journée, la modulation de puissance et la micro-modulation présentent plusieurs intérêts.

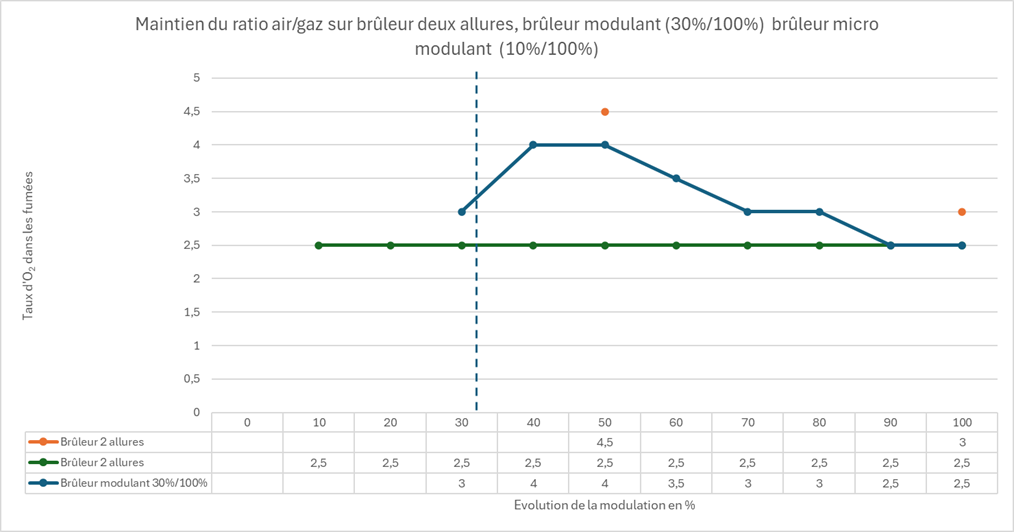

Figure 6 : Maintien du ratio air/gaz et modulation de puissance

Les courbes ci-dessus représentent le taux d’O2 dans les fumées de trois brûleurs

- En orange, deux points de fonctionnement d’un brûleur deux allures.

Le brûleur fonctionne soit à 50% soit à 100% du besoin avec un excès d’air qui se traduit par une teneur en O2 voisine de 4,5% et de 3% en fonction de l’allure.

Pour une charge de site variable dans la journée, ce brûleur va cycler. Lorsque le besoin instantané du site est inférieur à 50% (brûleur surdimensionné par exemple), le brûleur ne peut suivre la charge et va donc être amené à cycler (c’est-à-dire faire de multiples marche/arrêt) entrainant une surconsommation de gaz et une usure prématurée des composants du brûleur (ventilateurs, sonde d’allumage, carte électronique).

- En bleu un bruleur modulant

Le brûleur modulant de 30% à 100% s’adapte à la charge du site mais son ratio air gaz ne se maintien pas au cours de la modulation ce qui entraine un excès d’air variable et donc un impact sur le rendement.

- En vert un brûleur micro modulant

Le troisième brûleur est micro-modulant entre 10 et 100% de sa puissance nominale. Sa capacité de modulation est 20 points plus basse que le brûleur modulant ce qui réduit davantage le risque de cyclage. De plus sa conception (came électronique par exemple) lui permet de conserver le bon ratio air gaz sur toute la plage de fonctionnement ici à 2,5% d’O2. Cette souplesse supplémentaire permet un meilleur suivi de la charge et une baisse de la consommation à faible charge. Le rendement du brûleur en exploitation sera meilleur et la durée de vie de ses composants sera également améliorée.