Les gisements d’économie impliquant un réglage de l’installation

Réglage des débits

Pourquoi ?

Les sur-débits constatés dans les installations de chauffage ont un impact sur les consommations électriques mais aussi sur le rendement des chaudières notamment à condensation.

Afin d'obtenir le meilleur rendement des chaudières à condensation, la température de l'eau de retour doit être maintenue en dessous du point de rosée des fumées. La chute de température de l'installation doit être maintenue la plus grande possible. Cela ne pourra se faire qu'en ayant une régulation modulante stable et précise des unités terminales et en évitant les sur-débits. Dans un circuit en sur-débit, la température de retour est anormalement élevée. Le nombre de jours de capacité de condensation diminue alors jusqu'à 20 %.

Comment ?

Un circulateur à vitesse fixe doit être réglé sur la vitesse à laquelle il a été sélectionné. Les circulateurs fonctionnent trop souvent inutilement à la vitesse maximale. On rappelle que :

- Dans le cas d'une pompe de charge, le débit mis en circulation dans le générateur doit être inférieur au débit maximum soutiré au secondaire (+10%) pour le bon fonctionnement de la bouteille de découplage (en mode casse pression), lorsque celle-ci s’impose sur l’installation hydraulique. En effet, des phénomènes de "retour inverse" dans la bouteille (ou le bipasse) sont à craindre si le débit au primaire est insuffisant. La présence d’une bouteille de découplage en fonctionnement casse pression n’est pas recommandée si le générateur est à condensation, ou du moins sa régulation est à regarder avec soins pour assurer la condensation de la chaudière.

- Une pompe de recyclage doit être dimensionnée de telle façon que sa pression différentielle soit suffisamment faible pour ne pas perturber le fonctionnement de la vanne à trois voies. Un sous-dimensionnement de la pompe est bénéfique à ce titre.

Pour les circulateurs à vitesse variable, ne pas omettre de paramétrer le mode de fonctionnement vitesse variable (pression différentielle constante ou proportionnelle au débit) et de régler la consigne de pression différentielle. En rénovation, il faut privilégier un mode de fonctionnement à pression différentielle constante afin d’assurer une alimentation correcte du réseau le plus défavorisé du circuit.

Réglage des pressions

Pourquoi ?

La pression du réseau, et notamment la pression de gonflage du vase d’expansion, joue un rôle important dans le bon fonctionnement de l’installation. Si la pression de gonflage du vase est trop importante, lors des montées en température, la dilatation de l’eau ne peut être absorbée. La pression augmente dans l’installation et dépasse la pression de tarage des soupapes. Ces dernières s’ouvrent, une partie de l’eau de l’installation est évacuée. Lorsque la température diminue, l’installation est en manque d’eau. Des appoints d’eau sont alors nécessaires. Ils induisent des apports d’oxygène qui engendrent des corrosions impliquant la formation de boues dans le réseau.

Comment ?

La pression de gonflage du vase doit être contrôlée à minima annuellement pour vérifier que le vase ne s’est pas dégonflé au cours du temps à cause d’une fuite de la valve ou d’une membrane devenue poreuse. La pression ainsi mesurée est comparée à la pression de gonflage initiale du vase indiquée sur la plaque signalétique.

On rappelle que la pression de gonflage doit correspondre à la pression statique de l’installation arrondie au 0,5 bar supérieur. Pour contrôler la pression d’eau du réseau, il suffit de consulter le manomètre. On rappelle que la pression de remplissage à froid du réseau est équivalente à la pression de gonflage du vase augmentée de 0,2 bar (en pression relative).

Réglage du brûleur

Pourquoi ?

Le réglage du brûleur fait généralement partie d'un contrat d'entretien ou de maintenance.

Il permet :

- d’améliorer le rendement de production

- d’abaisser le coût d'exploitation avec la diminution de la consommation

- d’allonger la durée de vie des équipements de production

- de diminuer le risque de dégagement de CO

En effet, une température des fumées trop élevée est révélatrice d'un mauvais échange fumées-eau. Un défaut d’O2 entraîne une production importante de monoxyde de carbone, un encrassement de la chaudière et du conduit de fumée du fait des émissions d'imbrûlés solides. A l’inverse, un excès d’O2 diminue le rendement de production.

Comment ?

Le réglage du brûleur passe par le contrôle de la combustion et l’optimisation de l’excès d’air afin d’améliorer le rendement. Un test sur les fumées permet de détecter les résidus indésirables lors du contrôle de la combustion. Le réglage fin, réalisé régulièrement, contribue à une meilleure préservation des équipements de production et limite la consommation d'énergie.

Réglage de la température de départ chauffage

Pourquoi ?

Pour corriger les problèmes hydrauliques, ou compenser une température ambiante trop basse ou trop haute, il arrive que l'on augmente la température de l'eau de départ.

Comment ?

Un rééquilibrage hydraulique doit être proposé sur les bâtiments sujets à des déséquilibres thermiques importants pouvant conduire à une augmentation de la T° de départ chauffage.

Rééquilibrage hydraulique de l’installation

Pourquoi ?

Les causes d’un déséquilibre thermique peuvent être diverses :

- modification de la répartition des débits dans les circuits de l'installation due à des phénomènes d'embouage, à des manipulations des usagers ou des mauvais réglages etc.

- pertes calorifiques des canalisations de distribution

- défaut d'isolation thermique

- modifications thermiques du bâti non homogènes (isolation thermique de certaines parois seulement)

Une opération de rééquilibrage conduit à des économies sur les consommations de l'ordre de 10 à 20% (voire plus sur des pathologies graves).

Comment ?

Rééquilibrer consiste à réduire les écarts de température entre les locaux. Le rééquilibrage commence par un diagnostic, passe par le choix et l’utilisation d’une méthode d’équilibrage (fonction de la taille de l’installation, du type d’organes de réglage installés, de l’emplacement des organes de réglage et de la possibilité d’accès aux organes de réglage) et se termine par la rédaction d’un rapport d’équilibrage.

Il faut inévitablement connaître les débits qui circulent dans toutes les branches de l’installation et les régler par des organes de réglage adaptés et précis.

Attention, un rééquilibrage hydraulique ne peut pas compenser des erreurs de conception (mauvais dimensionnèrent des émetteurs par exemple) ou des défauts d'isolation du bâti.

Les gisements d’économie impliquant des travaux

Limitation des pertes thermiques

Les pertes thermiques du circuit hydraulique de chaufferie peuvent être aisément limitées en respectant quelques règles simples de conception :

- calorifugeage des tuyauteries et des composants hydrauliques

- réduction des longueurs développées de tuyauteries

- réduction du nombre de vannes installées

Le calorifugeage des tuyauteries et des composants hydrauliques

Le calorifugeage des tuyauteries en chaufferie peut permettre, en optant pour un isolant de classe 2, de diviser par dix les pertes thermiques. Les équipements tels que les vannes et les pompes devraient également faire l'objet d'un calorifugeage. A ce titre, certains fabricants proposent des coquilles isolantes pour les pompes et des calorifuges préformés pour les vannes d'équilibrage.

L'optimisation des longueurs de tuyauteries du circuit de chaufferie

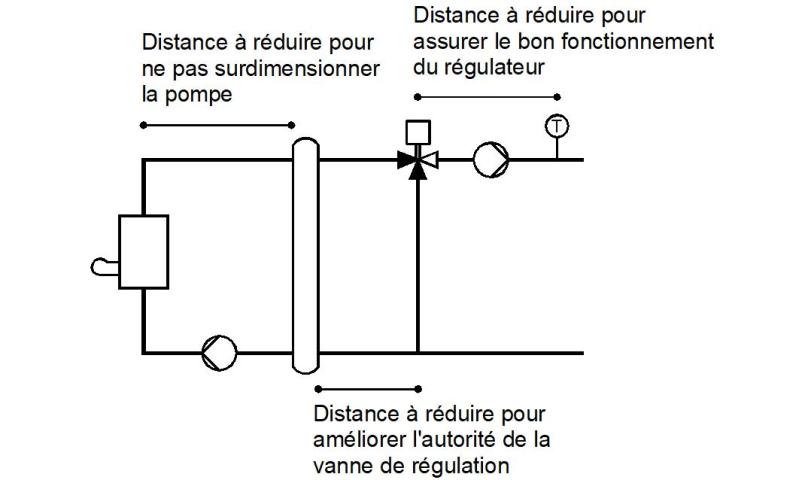

Au moment de la conception du circuit hydraulique de chaufferie, il est nécessaire de limiter autant que possible les longueurs de tuyauteries afin de réduire les pertes thermiques. Le compactage des circuits est justifié à d'autres titres :

- La réduction des longueurs de tuyauteries du circuit de la voie directe de la vanne à trois voies de régulation permet de limiter les pertes de charge.

- Une distance réduite entre la vanne à trois voies et la sonde de température d'eau de régulation est une garantie de bon fonctionnement du régulateur. Une distance maximale de 3 m est conseillée à cet effet.

La limitation du circuit de la pompe de recyclage ou de la pompe de charge évite le surdimensionnement de la pompe et permet de réduire sa consommation électrique. Cette intervention est d'autant plus importante que ce circuit est généralement à température élevée dans le cas d'une production maintenue à température constante.

Toutefois, des longueurs de tuyauteries suffisantes sont requises en quelques points du circuit hydraulique de chaufferie :

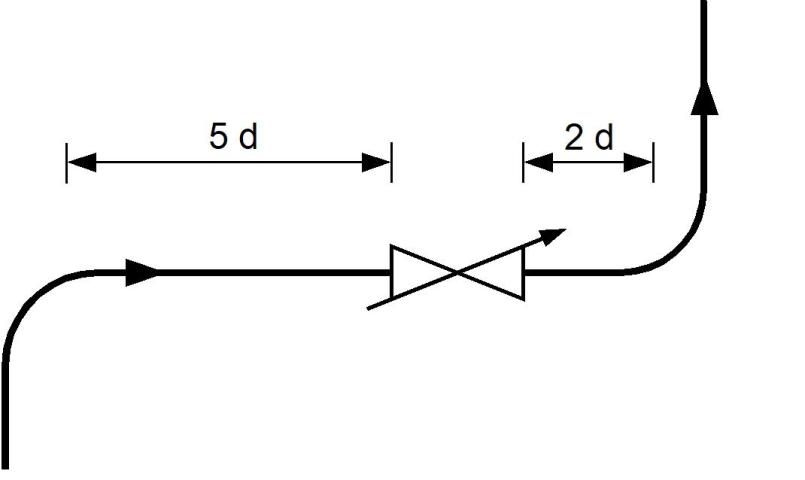

- En amont et en aval des vannes d'équilibrage à mesure de débit afin d'assurer une mesure satisfaisante.

- En certains emplacements bien choisis de façon à permettre, si nécessaire, la mise en place ultérieure de compteurs d'eau ou d'appareils de mesure de débit. Cette métrologie doit être installée sur des longueurs droites de canalisations.

- Une distance minimale doit être respectée pour la mise en place d'une mesure de température (doigt de gant ou sonde) après un point de mélange ou en sortie de chaudière, afin que la température dans la canalisation soit homogène.

L'optimisation du nombre de vannes du circuit de chaufferie

Le circuit hydraulique de chaufferie comporte plusieurs types de vannes :

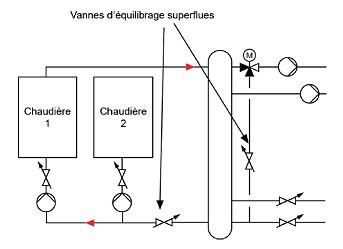

- Les vannes d'équilibrage

Ces vannes sont sources de pertes thermiques importantes. Il convient d'en limiter le nombre en les installant aux seuls endroits où elles sont réellement nécessaires. Dans le but de limiter les pertes thermiques de ces vannes, il est conseillé de les installer sur la partie du circuit où la température est la moins élevée (entrée du générateur ou sur le circuit de retour de la distribution).

- Les vannes d'isolement motorisées

Elles ont pour fonction d'interrompre l'irrigation des générateurs à l'arrêt dans le cas d'une gestion automatisée en séquence (cascade).

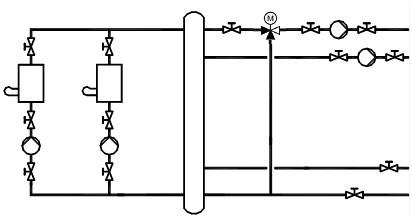

Elles sont placées en série avec le générateur, préférentiellement à son entrée. Pour l'exemple du schéma de principe ci-contre, une seule vanne est en théorie requise en série avec le générateur non prioritaire. Toutefois, les deux générateurs en sont généralement équipés afin de permettre des permutations de l'ordre d'enclenchement.

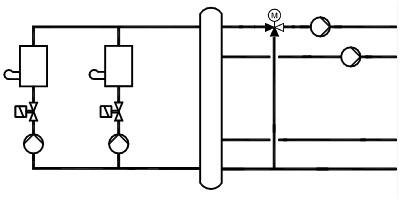

- Les vannes d'isolement manuelles

Elles permettent d'interrompre un débit. Elles doivent être disposées en plusieurs endroits du circuit de chaufferie pour faciliter les opérations de rinçage de l'installation (en particulier avant la mise en service), ainsi que les interventions de maintenance ou de remplacement de matériel (pompes par exemple).

Il est recommandé de choisir des vannes taraudées plutôt que des vannes à brides pour leurs plus faibles pertes thermiques. Par ailleurs, certains constructeurs proposent des rehausseurs pour les leviers des vannes à boisseau sphérique afin de permettre leur calorifugeage.

Le schéma de principe de la figure suivante dispose de l'équipement complet en vannes d'isolement : de part et d'autre de chaque pompe, de chaque générateur, de la vanne à trois voies et au départ et au retour de chaque réseau de distribution.

Leur nombre peut être optimisé en considérant que certaines sont inutiles ; leur fonction pouvant être assurée par les vannes d'équilibrage ou les vannes d'isolement motorisées en place. En effet :

- Les vannes d'équilibrage peuvent être utilisées en guise de vannes d'isolement. Elles disposent d'une fonction d'interruption du débit et en outre permettent de mémoriser le réglage initial. Certains modèles comportent un robinet de vidange.

- Les vannes d'isolement motorisées intègrent une commande manuelle et peuvent faire office de vannes d'isolement manuelles.

Réduction des consommations électriques des circulateurs

Le circuit de chaufferie comporte plusieurs circulateurs : circulateurs de recyclage ou de circulation. Les consommations électriques de ces composants qui travaillent des milliers d'heures par an peuvent être notablement réduites si leur dimensionnement est optimisé.

Les circulateurs à vitesse fixe (cas des circulateurs à moteur ventilé)

Un surdimensionnement des circulateurs engendre un coût d'achat supérieur et des consommations électriques plus élevées. Au contraire, un léger sous-dimensionnement peut s'avérer bénéfique. La sélection d'une pompe légèrement sous-dimensionnée permet de réduire la puissance électrique absorbée. Il est conseillé de se limiter à un sous-débit de l’ordre de 15 % par rapport au débit calculé qui s'accompagne d'une légère diminution de puissance (inférieure à 2 %). En outre, cette mesure procure généralement pour les pompes de circulation des conditions de fonctionnement plus favorables : moins de risques de bruit, plus grands écarts de température d'eau etc.

Une étude a montré que la puissance électrique de la pompe du circuit de chauffage en watts est normalement proche de la puissance de l’installation en kilowatts. Par exemple, pour une installation de 500 kW, la pompe aura une puissance de 500 W. Cette règle peut servir pour un prédiagnostic mais ne doit pas remplacer les calculs de dimensionnement de la pompe.

Les circulateurs à vitesse variable

Ce type de circulateurs est adapté aux circuits à débit variable. Ils régulent la pression différentielle face à des variations de pertes de charge du circuit, en réduisant leur vitesse. La réduction de vitesse induit un abaissement des consommations électriques. En théorie, une vitesse divisée par deux engendre une division par huit de la puissance électrique absorbée (la puissance est proportionnelle au cube de la vitesse).

Bien qu'elles s'adaptent automatiquement, ces pompes réclament néanmoins un effort de dimensionnement. Elles sont choisies selon les mêmes règles que les pompes à vitesse fixe, pour le régime nominal.

Remplacement de la chaudière

Pourquoi ?

Le remplacement des chaudières intervient lorsque celles-ci sont jugées trop anciennes ou qu’elles sont hors d’usage. Une chaudière ancienne présente généralement un rendement faible. A ce constat peut s’ajouter l’absence d’entretien qui abaisse encore le rendement.

Comment ?

Le remplacement des chaudières permet :

- de réduire les consommations de combustible par l’augmentation du rendement et l’adaptation de la puissance aux besoins

- de réduire les coûts d’entretien et de maintenance

- de limiter les émissions de CO2 dans l’atmosphère

Remplacer une chaudière doit inclure :

- un diagnostic pour juger de la nécessité d’une opération de désembouage

- la détermination de la puissance nécessaire

- l’éventualité d’installer plusieurs chaudières, pour améliorer le rendement de l’ensemble

- la remise en cause du circuit hydraulique : vérification du dimensionnement des circulateurs, vérification de l’autorité de la vanne à trois voies de régulation

- l’installation de chaudières plus performantes (condensation). Le cas échéant, il est important de suivre les recommandations suivantes :

- adopter une régulation en fonction de l’extérieur agissant sur le générateur si la production d’ECS le perme

- éviter les recyclages d’eau chaude des départs vers les retours

- dimensionner les émetteurs en conséquence selon un couple de température entrée-sortie favorable à la condensation

- réduire les débits dans la distribution pour augmenter la chute de température

- raccorder le second orifice de retour d’eau si la chaudière en est équipée

Amélioration des équipements de la chaufferie

Pourquoi ?

L’amélioration de l’équipement de la chaufferie consiste à installer les matériels dont elle ne dispose pas ou bien à remplacer les matériels existants vieillissants : circulateurs, régulation, expansion... et ce, afin :

- d’éviter les pannes en cours de saison de chauffe

- d’améliorer les rendements et de diminuer les consommations

Comment ?

Les interventions consistent à vérifier la présence :

- d’un équipement de régulation/programmation du chauffage en fonction de la température extérieure

- de calorifuge des canalisations en chaufferie

- d’un équipement de mise en séquence (ou « cascade ») dans le cas de plusieurs chaudières. Il permet l’interruption de l’irrigation des chaudières à l’arrêt, afin de limiter les pertes thermiques.

- sur l’alimentation en eau, d’un disconnecteur contrôlable et d’un compteur pour surveiller les appoints d’eau

Il s’agit aussi de contrôler l’état des matériels (liste non exhaustive, donnée à titre d’exemple) :

- circulateurs (absence de surdimensionnement, réduction de vitesse si nécessaire)

- vannes de régulation (absence de blocage, surdimensionnement)

- sondes de régulation (emplacement)

- vase d’expansion (vérification du volume et de la pression de gonflage etc.)

Pose d’une régulation programmable en fonction de la température extérieure

Pourquoi ?

Elle permet d’ajuster la température de l'eau de chauffage par action sur une vanne à 3 voies de mélange ou sur le brûleur. Ce qui a pour conséquence :

- une modulation automatique de la température d'eau de l'installation en fonction des besoins

- une amélioration du confort par suppression des trains de chaleur

- une diminution des pertes de chaleur par les tuyauteries

- une amélioration du rendement annuel de l’installation

- une automatisation des tâches répétitives de mise en séquence grâce au programmateur

Des compensations sont possibles par sondes d’ensoleillement ou de vent. Les régulateurs commandent alors plusieurs circuits, et le circuit initial doit être divisé en plusieurs départs pour alimenter les façades concernées. Par exemple, le fonctionnement est le suivant :

- un circuit nord est régulé en fonction de la température extérieure. La sonde est au nord, protégée de l’action du soleil.

- un circuit sud subit, lorsque la façade est exposée au soleil et grâce à la sonde d’ensoleillement, une correction par abaissement de sa température d’eau. La sonde est au sud, derrière une plaque absorbante.

Comment ?

La sonde extérieure doit être placée au Nord ou au Nord-Ouest, à 2,5 mètres au minimum au-dessus du sol et ne doit pas être influencée par une source de chaleur. Une vanne à 3 voies est placée en amont du circulateur pour travailler en mélange. Pour avoir une autorité suffisante, sa perte de charge sera égale à celle du circuit à débit variable. Une sonde de départ est placée en aval du circulateur, à distance suffisante pour que la température des eaux de mélange soit homogénéisée par le brassage (minimum 1 mètre).

Les régulateurs sont généralement équipés d'une programmation pour les changements automatiques de régimes de fonctionnement (programmation simple de type horloge ou optimisée). Ils peuvent être équipés de plusieurs autres options complémentaires, par exemple une sonde compensatrice de vent ou d'ensoleillement, ou d'une sonde d'ambiance. Ils peuvent également commander le circulateur, la mise en séquence des chaudières, etc.

La sonde d’ensoleillement doit être placée sur une façade orientée entre le sud-est et le sud-ouest, à une distance minimale de 3 mètres au-dessus du sol et ne doit pas être soumise à l’ombre des arbres ou d’autres obstacles.

La sonde de vent est placée sur la façade exposée aux vents dominants. La détection d'un vent important décalera la pente de régulation pour augmenter la température de départ sur le circuit concerné.

Amélioration du système d’évacuation des produits de combustion

Pourquoi ?

Dans le cas d’un changement de générateur, il y a lieu de valider la compatibilité du conduit de fumée existant. Il doit être vérifié : la classe de résistance à la température, à la pression, aux condensats et à la corrosion.

Comment ?

Dans le cas d’une chaudière à condensation, un tubage du conduit de fumée existant sera généralement nécessaire pour assurer la résistance aux condensats.

Individualisation des frais de chauffage collectif

Pourquoi ?

En application de la Loi de transition énergétique de l’été 2015, le décret et l’arrêté du 30 mai 2016 sur la répartition des frais de chauffage ont apporté nombre de nouveautés.

« Tout immeuble collectif équipé d'un chauffage commun à tout ou partie des locaux occupés à titre privatif …. », quel que soit leur niveau de consommation, sont désormais soumis à l’obligation de répartition. On notera que ces consommations ne sont pas corrigées de la rigueur climatique (DJU).

Comment ?

Pour les bâtiments d’habitation collectif composés d’une boucle individuelle horizontale par logement, la pose de compteurs d’énergie constitue la solution technique à retenir. Face à une architecture par colonnes montantes, majoritaire sur le parc existant, la solution repose sur l’installation de répartiteurs de frais de chauffage sur les émetteurs. Ces derniers mesurent la quantité de chaleur émise par le radiateur par mesure de sa température de surface.

Mise en place de robinets thermostatiques

Pourquoi ?

La mise en place de robinets thermostatiques permet :

- une amélioration du confort par maintien de la température ambiante souhaitée

- des économies d'énergie en évitant les surchauffes

- une limitation possible de la plage de fonctionnement du volant (température limitée)

- un blocage possible de la tête de réglage sur une température fixée

La mise en place du dispositif de répartition des frais de chauffage est désormais associée à la mise à disposition de l’occupant « d’organes de régulation en fonction de la température intérieure de la pièce, notamment de robinets thermostatiques en état de fonctionnement ».

Comment ?

L’installation de robinets thermostatiques en remplacement des robinets manuels doit amener à des précautions quant aux incidences sur le circuit hydraulique. Le remplacement du circulateur par un modèle à vitesse variable doit être envisagé ou encore l’installation d’une soupape de décharge (régulateur de pression différentielle en parallèle). Tous les émetteurs doivent être munis de robinets thermostatiques.

Les robinets thermostatiques doivent être couplés à une régulation centrale de la température d'eau. Ils ne sont pas prévus pour réguler une installation de chauffage dont la température resterait élevée durant toute la saison de chauffe ce qui pourrait induire un phénomène de pompage des robinets thermostatiques donc une surconsommation et les radiateurs produiraient des bruits de dilatation.

Un désembouage de l’installation doit être mené et rééquilibrage du réseau de chauffage à prévoir.

Désembouage des installations

Pourquoi ?

Le réseau peut être encombré par des boues à la suite de phénomènes de corrosion et d’entartrage. Ces boues peuvent être à l’origine de déséquilibre du réseau impliquant une dégradation du confort et une augmentation de la consommation d’énergie (du fait de surchauffes et des pertes de charge ainsi générées).

Comment ?

L'opération de désembouage consiste à mettre en suspension les particules afin de les évacuer par des chasses ou par l’intermédiaire d’un clarificateur selon la méthode choisie. Les réactifs et procédures mis en œuvre varient selon la taille de l’installation, la possibilité ou non de vidanger intégralement l’installation, l’état des réseaux, la nature et la quantité de boues présentes, …

Quelle que soit la méthode de désembouage appliquée, il faut veiller à la comptabilité des produits utilisés avec les matériaux présents sur l’installation.

La plupart des procédures de désembouage, excepté la méthode « douce », nécessite un arrêt de l’installation. L’opération de désembouage doit être effectuée par une entreprise qualifiée.

Après les opérations de rinçage et de raccordement du circuit aux nouveaux générateurs, il y a lieu d’établir pour l’ensemble du circuit les conditions d’un fonctionnement minimisant les risques de corrosion. Il conviendra notamment d’éliminer les facteurs responsables des désordres constatés. Différents équipements doivent être installés :

- des dispositifs permettant de capter les boues en point bas de l’installation (pot à boue, filtres ou clarificateur)

- des dispositifs de dégazage efficaces en sortie de chaudière et en point haut

- un compteur d’eau sur la canalisation d’alimentation en eau de chauffage. Ce compteur permet de surveiller les appoints d’eau révélateurs de fuites ou d’une défaillance du vase d’expansion

- un pot d’injection de produit ou une pompe doseuse

- un raccordement éventuel sur le poste d’adoucissement d’eau

Installation d’une télégestion

Pourquoi ?

La télégestion consiste à surveiller, commander et optimiser le fonctionnement de la chaufferie à distance. Elle permet :

- l'intervention rapide du personnel de maintenance grâce à une détection immédiate des incidents de fonctionnement

- la réalisation de modifications des paramétrages à distance par l’exploitant

- le suivi des consommations et l'établissement des bilans périodiques

Avec une télégestion, l’exploitation de la chaufferie est donc de meilleure qualité :

- Les consommations sont réduites par la correction plus rapide des défauts et des dérives détectées.

- Les services de chauffage et de production d'eau chaude sanitaire sont interrompus pour des durées plus courtes.

- Le maintien dans le temps des performances énergétiques de l’installation est garanti par le contrôle plus régulier des consommations et des paramètres de fonctionnement.

Comment ?

L’installation d’un système de télégestion dépend des facteurs suivants :

- localisation de la société de maintenance

- rapidité d'intervention recherchée

- la présence en chaufferie d’une seule chaudière peut justifier l’installation d’une télégestion ; aucune chaudière ne venant en « secours » en cas de panne

La mise en place d’une télégestion peut être postérieure à la modernisation de la chaufferie. Pour faciliter cette future implantation, il est judicieux de prévoir des régulateurs de type numérique pouvant se relier à des systèmes communicants.