L’électrification, poussée par les pouvoirs publics, semble la voie rêvée pour décarboner l’industrie. Il est vrai que le poids carbone de l’électricité en France est relativement faible (57 g CO2/kWh en 2023 pour un usage industriel) comparé à celui du gaz naturel fossile (239 g CO2/kWh PCI)[1].

Cependant, l’investissement dans les installations de production de chaleur électrique est soumis à plusieurs freins. Les industriels n’ont pas toujours la capacité d’électrifier un usage :

- Coûts élevés (investissement et facture énergétique),

- Encombrement de la solution,

- Contraintes de raccordement électrique (disponibilité, délais, coûts),

- Modification de fonctionnement process,

- Qualité produit : soumis à un cahier des charges stricte, une appellation contrôlée

L’hybridation, de cette production pourrait donc apparaître comme une solution pertinente, particulièrement pour produire des utilités vapeur ou eau chaude.

En effet, l’introduction sur un process gaz d’une proportion d’électrification limite l’effort d’investissement, permet une flexibilité accrue (fonctionnement, coût – CO2) tout en bénéficiant de la faible émission carbone du réseau électrique notamment en été.

De plus, le gaz distribué se décarbone progressivement (41,7 g CO2/kWh PCI pour le biométhane injecté dans les réseaux)[1]. L’augmentation constante de la proportion de gaz renouvelable dans les réseaux décarbone de fait les solutions existantes en place, déjà connues et maitrisées par les exploitants.

Les différentes technologies permettant l’hybridation

Les technologies électriques de production de vapeur sont diverses et il est possible de les catégoriser de la manière suivante :

- Production par effet Joule : avec des résistances ou électrodes dont le rendement est < 1

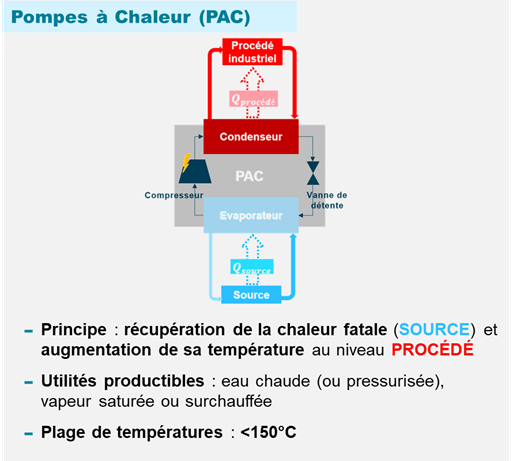

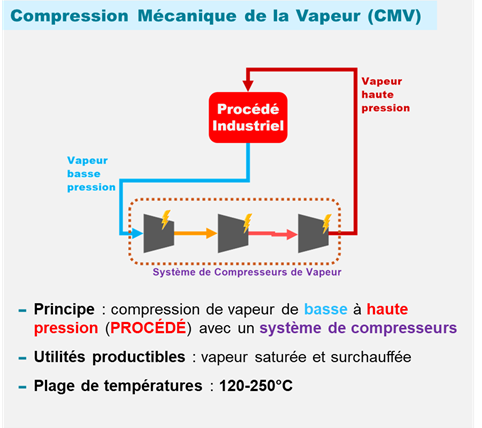

- Production thermodynamique : avec des PAC (pompes à chaleur) qui, pour celles à haute température, peuvent également être couplées à de la CMV (compression mécanique de vapeur) pour atteindre un couple Température/Pression plus élevé

Chacune de ces technologies possède ses avantages et ses inconvénients que nous allons détailler ici.

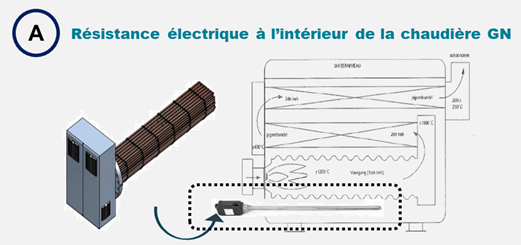

Les résistances électriques

Les résistances électriques permettent une montée rapide en charge et une modulation très fine de la puissance délivrée .

L’hybridation avec ce type d’équipement peut prendre plusieurs formes :

|  |

| Un thermoplongeur est inséré directement dans la chaudière. Il peut être dimensionné de 10 à 20% de la puissance totale de chaudière vapeur. | Une chaudière 100% électrique à thermoplongeurs. Elle peut être dimensionnée de 0 à 100% de la puissance de production. |

|  |

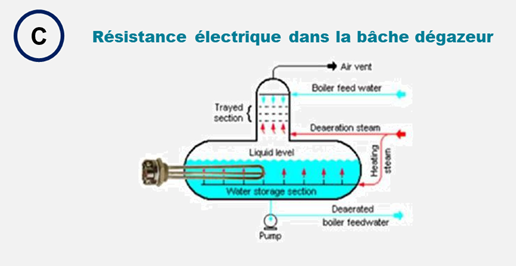

| Les thermoplongeurs peuvent également être installés directement dans la bâche de dégazage de la production de vapeur | Une dernière option pour hybrider la production de vapeur avec des résistances : surchauffer la vapeur saturée en sortie de chaudière gaz. |

Ces technologies peuvent être installées :

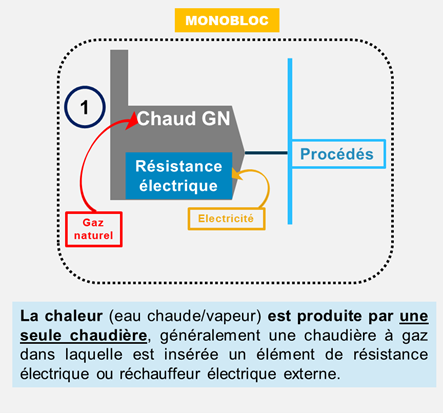

- Soit en série avec une chaudière gaz neuve ou existante (dans la bâche, le corps de chauffe ou en sortie de production vapeur) sans possibilité de fonctionner indépendamment, c’est ce que qu’on appellera une configuration monobloc.

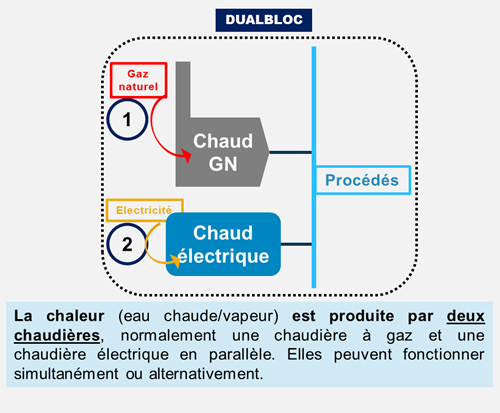

- Soit en parallèle de la production avec une indépendance totale dans le dimensionnement (de 0 à 100%) et la régulation, c’est ce qu’on appellera une configuration dualbloc.

|  |

Dans la configuration monobloc le dimensionnement de la partie électrique est limité, il faut compter de 10 à 20% de la puissance de la chaudière associée. L’investissement est donc plutôt faible, mais le pouvoir de décarbonation est limité (taux de couverture de la part électrique). Pour autant, cette solution permet de donner une seconde vie à une chaudière existante lorsqu’elle est retrofitable ou de la remplacer par une chaudière monobloc d’un encombrement équivalent. C’est un premier pas dans le sens de la décarbonation pour ses utilités vapeur ou eau chaude à moindre coût.

La configuration dualbloc est plus souple dans le dimensionnement puisque la chaudière électrique (à thermoplongeurs ou électrodes) fonctionnera de manière indépendante par rapport aux autres moyens de production. En revanche, d’autres critères tels que l’encombrement de la solution, ou la capacité du site industriel à accepter une forte augmentation de sa puissance électrique devront être évalués. C’est en effet une des limites des solutions à effet Joule : pour un besoin de 1 kW thermique, il faut avoir 1 kW électrique de disponible. De plus, les gammes de chaudières à électrode commencent à des puissances de l’ordre de 6 MW thermiques et ne s’adressent donc pas aux petites installations.

Les Pompes à chaleur

La technologie PAC, dont notamment les PAC HT (pour haute température) permet de produire de la vapeur jusqu’à 150°C et environ 2 bar .

Une fois couplée avec une compression mécanique de vapeur (CMV), les températures atteignables avoisinent les 250°C même si cela complexifie l’intégration sur site.

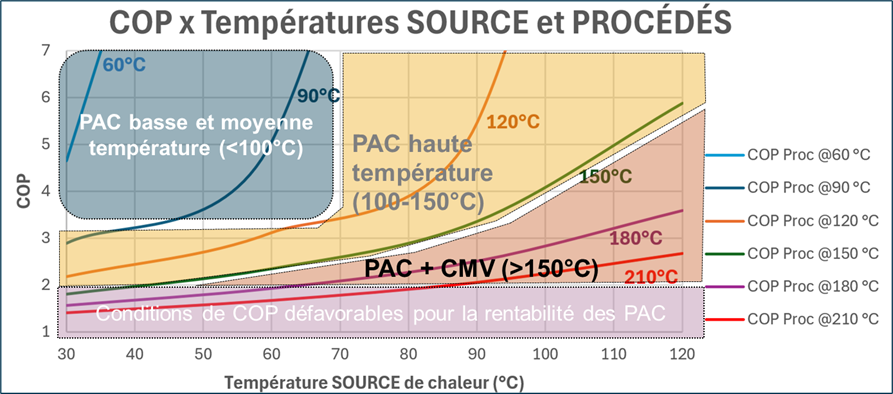

Le schéma suivant illustre la corrélation entre le coefficient de performance (COP) des PAC, la température de la source froide et la température du procédé.

Compte tenu de l’écart de prix entre le gaz et l’électricité, il faut nécessairement que le COP soit supérieur à 2 pour maintenir un coût de vapeur acceptable. Plus l’écart entre la température de la source de chaleur et celle produite par la PAC (le ∆T lift) est faible plus le COP s’en trouvera amélioré, la solution PAC est donc particulièrement pertinente en récupération de chaleur fatale.

Par ailleurs, du fait de leur conception, les PAC ne peuvent pas suivre de trop grosses variations de puissance. L’hybridation d’une PAC avec une chaudière permet alors d’utiliser la PAC en base et la chaudière en appoint sur les fortes variations de puissance.

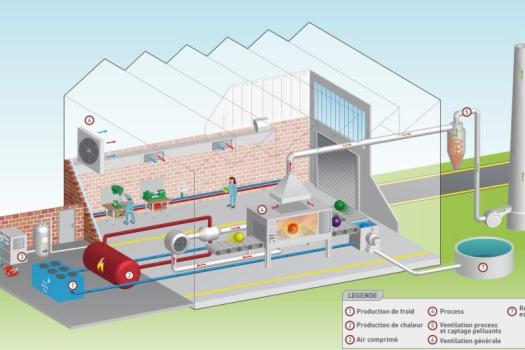

Il faudra également s’assurer que la source de chaleur fatale, nécessaire au fonctionnement de la PAC dans des conditions optimales, soit disponible dans le temps et en adéquation avec les besoins de vapeur ou d’eau chaude. C’est par exemple le cas lorsque la chaleur fatale du procédé gaz de production de vapeur est utilisée comme source froide pour la PAC .

|  |

Enfin il faudra s’assurer que le fluide frigorigène utilisé par la PAC ne présente pas de contrainte règlementaires du point de vue de leur potentiel de réchauffement climatique, de la toxicité et de leur inflammabilité (règlementations Fgas et PFAS).

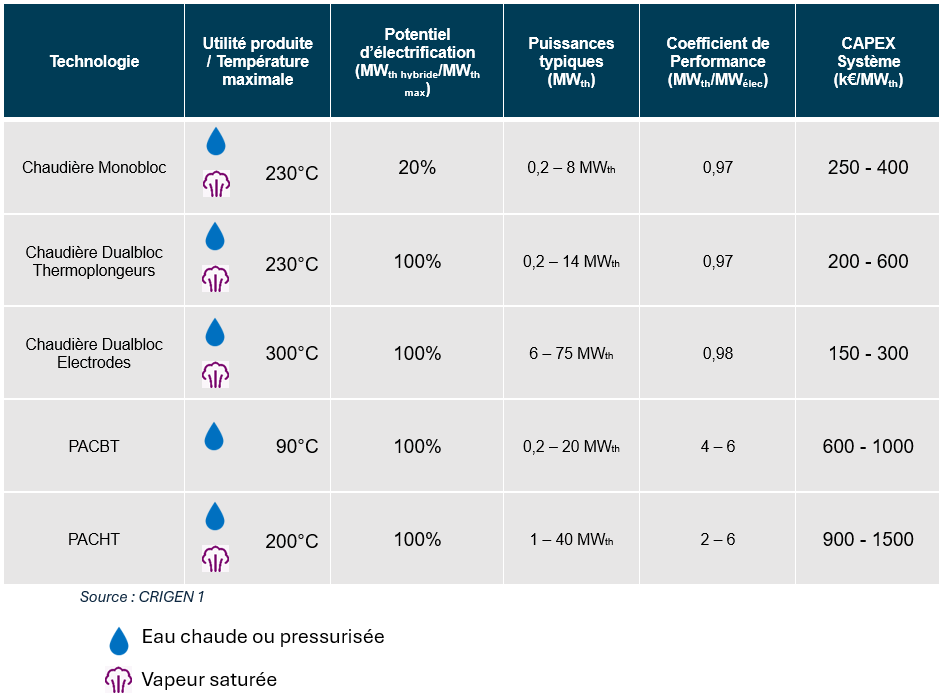

Pour résumer, vous trouverez dans le tableau récapitulatif ci-dessous les technologies, les températures délivrées, les coefficients de performances et les niveaux d’investissement correspondants .

|

Pour les PAC en réhausse de chaleur fatale, la fiche CEE IND-UT-137 permet de réduire les coûts d’investissement .

Pour aller plus loin sur la récupération de la chaleur fatale et les aides dédiées, nous vous invitons à consulter les articles suivants :

- Récupération de chaleur fatale industrielle

- Les aides pour récupérer et valoriser la chaleur fatale en industrie

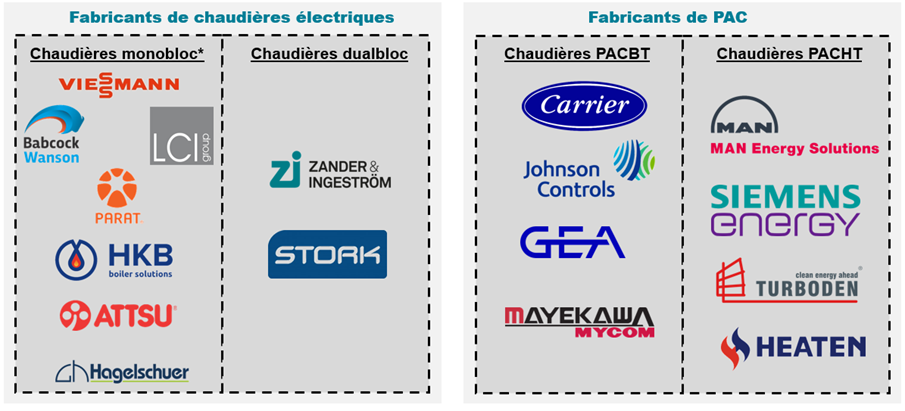

L’offre des fabricants

Certaines de ces solutions sont déjà disponibles sur le marché auprès de nombreux fabricants. Seules les PACHT sont encore au stade de développement. Vous trouverez ci-dessous un aperçu non exhaustif des fabricants qui proposent ce type de technologies.

|

A savoir que les fabricants de chaudières monobloc (module électrique en série de la chaudière gaz) peuvent également répondre sur des projets en dualbloc (chaudières gaz et électrique en parallèle).

Les équipes de CEGIBAT et de GRDF sont à votre disposition pour vous aider à avancer dans votre projet d’hybridation de votre production de vapeur industrielle .

[1] Données à retrouver dans la Base Empreinte de l’ADEME : Jeux de données | Base Empreinte®