Cette chaleur fatale est une énergie disponible et gratuite (car déjà payée). C'est une manne stratégique pour l'industrie car elle permet d'augmenter les performances de ses procédés, de décarboner sa production et de réduire ses coûts de fabrication.

1. ETAPES PREALABLES A LA VALORISATION

Pour valoriser la chaleur fatale sur un site industriel, il faut en premier lieu quantifier et qualifier ce gisement thermique.

En effet, chaque site industriel est unique et possède ses propres caractéristiques et contraintes d'exploitation. Afin d'identifier les opportunités de récupération de chaleur, une étude préalable est nécessaire. Elle peut s'inscrire dans le cadre de 3 démarches :

- Étude de récupération de chaleur effectuée dans le cadre d'un audit énergétique réglementaire. Pour rappel, les entreprises de plus de 250 salariés, 50 M€ de CA annuel et ayant un bilan supérieur à 43 M€ doivent effectuer un audit énergétique tous les 4 ans. Les organismes pour effectuer ces audits doivent disposer d'une qualification OPQIBI. Pour aller plus loin, vous pouvez consulter le dossier dédié à ce sujet : Audit énergétique réglementaire dans les grandes entreprises

- Étude en récupération de chaleur effectuée dans le cadre du système de management de l'énergie (SMEnergie) de l'entreprise selon l'ISO50001. Les entreprises certifiées ISO50001 cherchent à réduire leur consommation énergétique, ce qui peut se caractériser par une étude en récupération de chaleur fatale. Pour en savoir plus sur la certification ISO50001, vous pouvez lire le dossier suivant : ISO 50 001 : management de l'énergie

-

Étude de faisabilité en récupération de chaleur fatale spécifique. Ces études sont subventionnées par l'ADEME. En savoir plus...

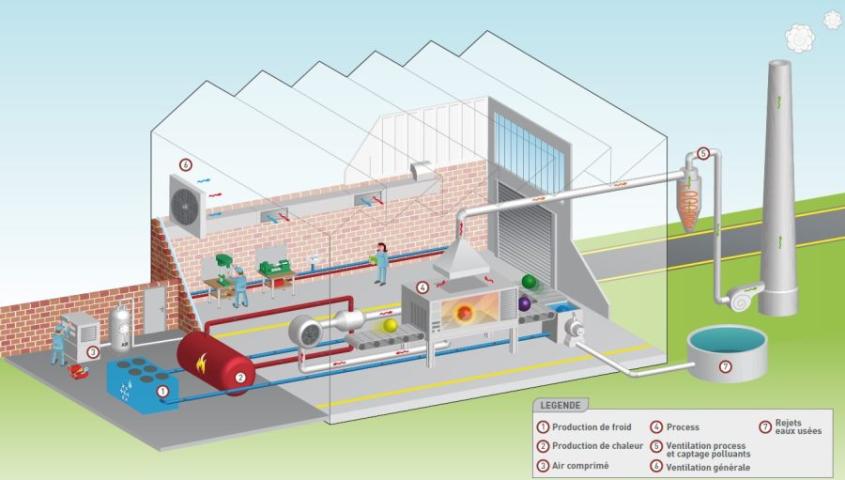

Le schéma ci-dessous permet d'identifier les principales sources de chaleur fatales rencontrées dans l'industrie (source : CETIAT).

On peut notamment citer :

- Les groupes de production de froid

- Les équipements de production de chaleur

- Les compresseurs d'air

- Les procédés thermiques

- Les rejets d'eau usée

- Les équipements de captage de polluants de procédés

- La ventilation du site

Les études préalables permettent d'identifier les flux thermiques les plus à même d'être valorisés, établissent la monotone de puissance rejetée et étudient la possibilité de la faire correspondre avec un besoin énergétique interne ou externe à l'entreprise.

On dresse notamment la liste des "sources de chaleur" ainsi que des "puits de chaleur", là où l'on peut valoriser la chaleur fatale.

De plus, un avant-projet sommaire (APS) de la solution de récupération de chaleur doit être fourni par la société qui effectue l'étude ainsi d’établir une estimation des temps de retour sur investissement (TRI brut).

Enfin, un maître d'œuvre sera en charge de la réalisation des travaux tels que définis par le bureau d'études.

L'investissement dans la solution de valorisation peut être aidé par les organismes spécialisés, l'ADEME notamment.

2. VALORISATION DE CHALEUR FATALE

En premier lieu, la problématique consiste à capter la chaleur fatale. Le matériel le plus couramment utilisé est l'échangeur thermique, décliné en de nombreuses versions, bien que d'autres solutions existent également.

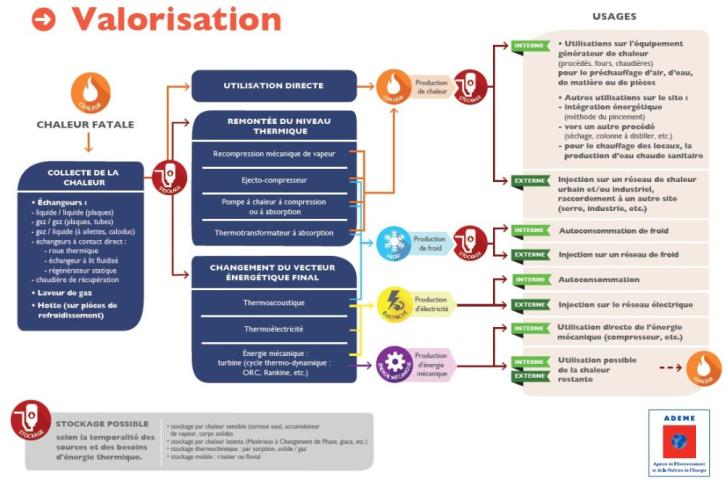

Ensuite, on définit l'usage qui est fait de la chaleur captée. En fonction des besoins, des enjeux énergétiques et des niveaux de température des puits et sources de chaleur, différentes solutions existent.

Généralement, il y a 3 cas de figure :

- L'utilisation directe de la chaleur, souvent avec un système de stockage

- La remontée du niveau thermique de la chaleur : on vient modifier le niveau de température de la chaleur fatale pour la faire correspondre au besoin

- Le changement de vecteur énergétique : on convertit l'énergie thermique disponible en électricité, en énergie mécanique, ou en froid

Le schéma ci-dessous résume le principe de la valorisation de chaleur (source : ADEME) :

2.1.Capter la source de chaleur

Généralement, la chaleur fatale n'est pas utilisée directement : elle comporte très souvent des caractéristiques qui font que les calories seront récupérées indirectement, au moyen d'un dispositif non mélangeur.

En effet, la chaleur fatale est très souvent un rejet thermique "sale", comportant des résidus des procédés ou des utilisés dont elle est issue comme de la poussière, des polluants, etc.

Il faut donc un système permettant de récupérer la chaleur tout en évacuant les résidus dont on cherche précisément à se séparer.

Ce dispositif est l'échangeur thermique. Très largement utilisé dans l'industrie, l'échangeur thermique se décline en de nombreuses versions et technologies différentes.

On choisira le type d'échangeur, selon les caractéristiques des flux et les contraintes suivantes ::

- Niveau de T°C des sources de chaleur

- Nature des flux : liquide, gaz

- Contraintes spécifiques : corrosivité, acidité, encrassement, etc.

- Débit des flux

- Valorisation thermique souhaitée

- Type de chaleur récupérée : sensible, latente

- Etc.

Il convient de se rapprocher d'un fabricant d'échangeurs pour dimensionner l'équipement le plus adapté à un besoin précis. Le tableau ci-dessous dresse les principales caractéristiques des technologies d'échangeur thermique existantes :

Quelques fournisseurs d'échangeurs thermiques, liste non exhaustive :

- AIT

- Alfa Laval

- API

- AxFlow

- Baelz

- Barriquand

- Kelvion

- Tranter

- Trianon

- Wesp

2.2 Utiliser directement la chaleur récupérée

Dans le cas où la chaleur récupérée aux bornes de l'échangeur est directement utilisée, il n'y a pas de traitement particulier comme le changement du niveau thermique ou la nature du vecteur énergétique.

On rencontre cependant très souvent le besoin d'intégrer deux composants supplémentaires à la boucle de récupération :

- un système de stockage de chaleur (ballon d'eau chaude, stockage en lit de roche, sels fondus, etc.), de façon à remettre en phase le besoin de chaleur et son captage. En effet, sur site industriel, les rejets thermiques et besoins de chaleur sont rarement parfaitement simultanés.

- Un système d'appoint de fourniture de chaleur. Quand la chaleur aux bornes de l'échangeur n’est pas suffisante pour assumer le besoin thermique, il faut prévoir un système (chaudière par exemple) pour prendre le relai et assurer la fourniture de chaleur.

2.3 Changement du niveau thermique

Dans ce cas, la chaleur récupérée à l'échangeur n'est pas utilisée directement : on va modifier son niveau de T°C pour le faire correspondre au besoin thermique.

Nous présentons ci-dessous les principales technologies permettant de modifier le niveau de température d'un effluent thermique.

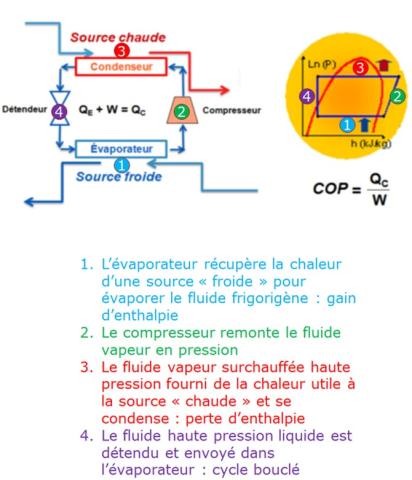

2.3.1Pompes à chaleur (PAC)

La PAC permet de récupérer la chaleur contenue dans des effluents à basse température pour un usage à un niveau de température supérieur.

Les PAC disponibles sur le marché permettent usuellement d'augmenter la température de la chaleur récupérée jusqu'à 80°C (contre 65° C en usage classique résidentiel).

Une offre de PAC haute et très haute température (> 80°C) est désormais accessible. Les produits commercialisés peuvent atteindre des températures élevées, jusqu'à 140°C.

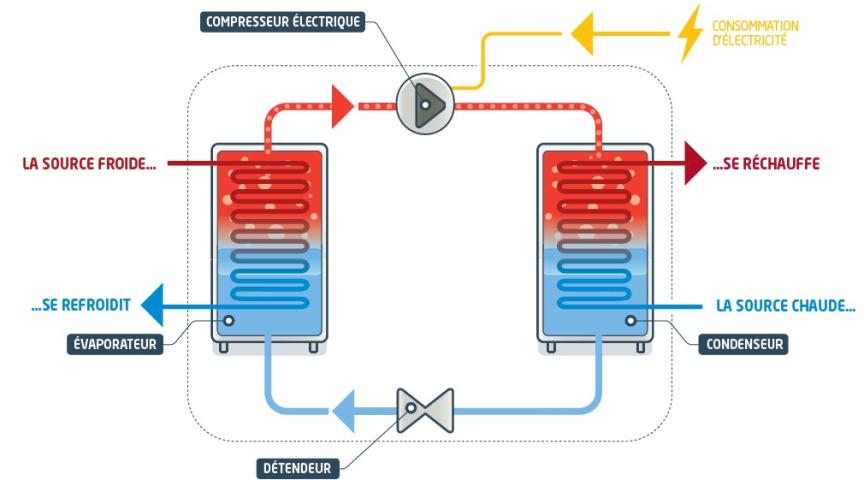

On distingue 2 types de pompes à chaleur.

En premier lieu, les PAC électriques, les plus connues et largement employées. Ces technologies sont éprouvées, efficaces et les industriels sont familiarisés avec la technologie de par leur ressemblance avec les groupes froids.

Généralement, le COP des PAC est de 3 à 4, on récupère donc environ 3 à 4 kWh de chaleur pour 1 kWh d'électricité consommée.

Les PAC électriques utilisent un fluide thermodynamique sous pression. Ce fluide est soumis à des normes de contrôle des fuites (DESP); et des contraintes de remplacement dans le cas de machines anciennes : règlementation F-Gas limitant l'emploi de fluides frigorigènes à fort GWP (impact sur la couche d'ozone).

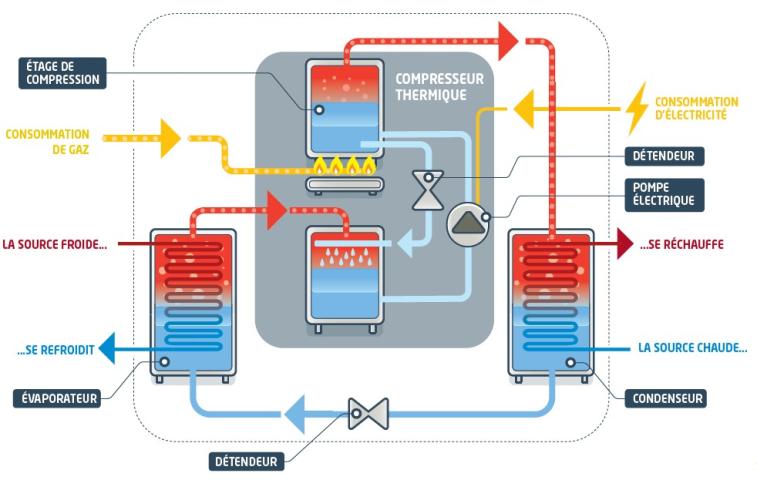

Ensuite, les PAC à absorption, moins répandues mais offrant d'autres possibilités que la PAC électrique.

En effet, lorsque la fourniture électrique est limitée ou que l'on dispose de sources de chaleur à des niveaux de température différents, on peut valoriser un effluent haute température (HT) au désorbeur (équivalent du compresseur électrique) et un effluent basse température (BT) à l'évaporateur pour produire gratuitement de la chaleur moyenne température (MT) au condenseur.

Dans les autres cas, du gaz naturel ou de la vapeur est consommée au désorbeur pour comprimer thermiquement le fluide de travail.

Les PAC à absorption utilisent un mélange de LiBr (bromure de lithium) et d'eau comme fluide frigorigène et ne sont pas soumises à la F-Gas ou à la DESP.

En revanche, les PAC à absorption sont moins souples d'utilisation que la version électrique, et les industriels sont généralement bien moins formés à leur emploi.

Généralement, l'écart de température entre la chaleur valorisée à l'évaporateur et celle récupérée au condenseur est de l'ordre de 40 à 50 °C. Une augmentation de cet écart de température aura un impact sur l'efficacité du système.

Note importante :

Sur site industriel, il arrive que le besoin en froid soit plus critique que le besoin de chaleur.

Dans ce cas, on peut utiliser un groupe froid à absorption en valorisant la chaleur fatale HT au niveau du désorbeur de la machine.

On récupèrera ainsi une puissance thermique de refroidissement à l'évaporateur de la machine, et non de la chaleur MT au condenseur.

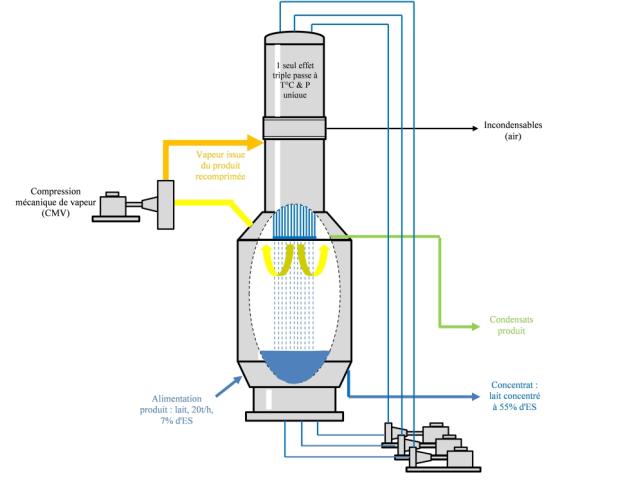

2.3.2 La recompression mécanique de vapeur (RMV)

La recompression mécanique de vapeur (RMV) permet de valoriser de la chaleur contenue dans les vapeurs issues d'un procédé de concentration ou de séchage.

Le principe est de remonter en pression (et donc en température, s'agissant de vapeur saturée), un effluent vapeur à l'aide d'un compresseur électrique (CMV) ou thermique (TCV).

Souvent, la RMV permet de réinjecter directement la vapeur dans le procédé lui-même. Une fois le procédé "lancé", il s'auto entretient sans apport de vapeur primaire supplémentaire.

Les performances de la RMV varient fortement suivant la technologie employée et le niveau de pression de la vapeur. Il peut aller de 5 à 30, soit 5 à 30 kWh récupérés sur la vapeur pour 1 kWh fourni au compresseur.

Dans le schéma ci-dessus, les vapeur issues du procédé de concentration du lait sont recomprimées par une CMV et réinjectées dans le procédé.

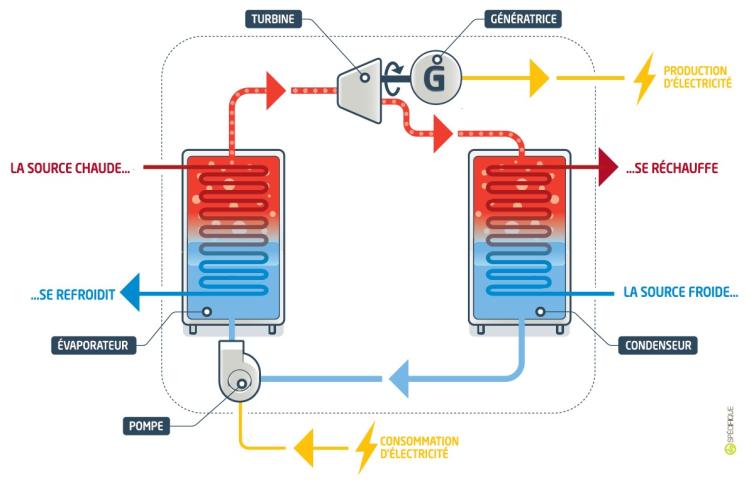

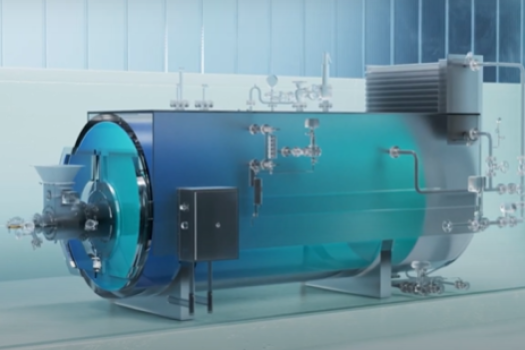

2.4 Changement de vecteur énergétique : machine ORC

La chaleur fatale peut également être valorisée en la "transformant", cette conversion est effectuée au moyen d'une machine ORC (Organic Rankine Cycle).

La machine ORC valorise les calories contenues dans un effluent chaud (entre 80°C et 350°C) qui sont cédées au fluide de travail de la machine.

Ce fluide de travail peut être similaire aux fluides frigorigènes (HFO, HFC, HFE), du butane, du pentane ou encore des siloxanes.

Généralement, les fluides frigorigènes sont employés pour des températures allant jusqu'à 200°C, quand le butane et propanes sont employés pour des températures jusqu’à 250°C.

L'emploi du siloxane est réservé aux températures supérieures à 250°C, jusqu’à 300°C.

Le schéma ci-dessous permet de comprendre le fonctionnement basique de la machine ORC.

La chaleur fatale récupérée permet de d'évaporer le fluide de travail haute pression.

Ce fluide est détendu dans la turbine, entraine un arbre lui-même relié à un alternateur aux bornes duquel on récupère l'énergie électrique.

Ensuite, le fluide basse pression est condensé en réchauffant une source froide, puis remonté en pression par une pompe.

Généralement, le rendement global d'une machine ORC se situe entre 10% et 20% de la chaleur fatale fournie à l'évaporateur.

Autrement dit, pour 100 kWh de chaleur fournie, on peut espérer récupérer entre 10 et 20 kWh d'électricité.

Cette électricité produite peut être revendue sur le réseau ou autoconsommée sur le site.