Bâtiments tertiaire

Culture/loisirs

Culture/loisirs

Gymnase

Gymnase

Santé

Santé

Bâtiments résidentiel

Logement collectif existant

Logement collectif existant

Logement collectif neuf

Logement collectif neuf

Usages

Chauffage

Chauffage

ECS

ECS

Electricité

Electricité

Fonctionnement de la cogénération

Principe de la cogénération

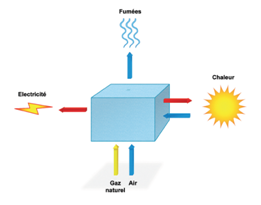

La cogénération est la production simultanée d’une énergie thermique et d’une énergie mécanique à partir d’une unique source d’énergie primaire, avec une efficacité énergétique élevée.

Dans une installation de cogénération dédiée aux bâtiments tertiaires ou résidentiels :

- L’énergie thermique est utilisée pour les besoins thermiques du bâtiment (chauffage avec ou sans production d’ECS)

- L’énergie mécanique est utilisée pour produire de l’électricité via un alternateur

- L’énergie primaire est le gaz naturel issu du réseau public de distribution

En général, le dispositif complet permettant d’effectuer cette transformation est un ensemble monobloc, appelé module de cogénération.

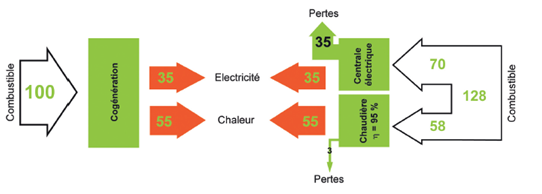

Contrairement à la plupart des centrales électriques actuelles, la cogénération permet de récupérer la chaleur fatale perdue lors de la production électrique et de la valoriser. Elle constitue donc un moyen de production d’électricité plus performant : 20 à 30 % plus efficace que des productions séparées. De plus, les modules de cogénération produisent de l’électricité de manière locale (au plus proche des consommateurs), ce qui a pour effet de réduire les pertes en ligne.

La cogénération est un bon complément à la production d’électricité par énergie renouvelable car :

- Elle contribue à la diminution des pointes électriques saisonnières et horaires,

- Sa mise en fonctionnement peut être pilotée sur demande, contrairement à certaines productions d’électricité par énergies renouvelables fonctionnant au fil de l’eau (hydraulique), du vent (éolien) ou du soleil (photovoltaïque),

- Elle produit une quantité importante d’électricité par kWe installé (3 à 4 fois plus) et s’installe aisément en chaufferie, ce qui la positionne idéalement pour les bâtiments à énergie positive dont la surface disponible pour des panneaux solaires est limitée.

Classification des systèmes de cogénération

On distingue plusieurs catégories de cogénération suivant les plages de puissance de production électrique :

|

Categorie de cogeneration |

Gamme de puissance |

|---|---|

|

Grosse cogénération |

> 12MW |

|

Moyenne cogénération |

1 à 12 MW |

|

Petite cogénération |

250 kVA à 1 MW |

|

Mini cogénération |

36 à 250 kVA |

|

Micro cogénération |

< 36 kVA |

Pour des applications résidentielles ou tertiaires, les catégories de cogénération considérées sont basées sur les plages d’abonnement. On distingue donc :

- La micro cogénération, définie pour une puissance inférieure à 36 kVA

- La mini cogénération, définie pour une puissance comprise entre 36 et 250 kVA

Eléments constitutifs d’un système de cogénération

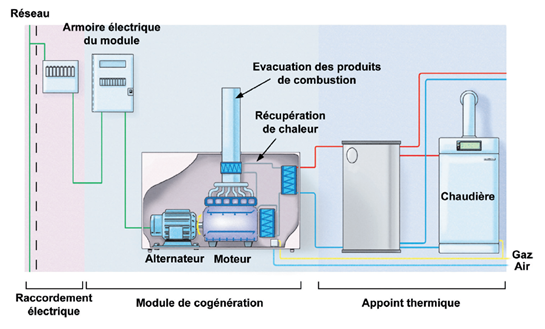

Un système de cogénération se compose :

- D’un module de cogénération

- D’un appoint thermique (chaudière à condensation)

- D’un stockage thermique

- D’un raccordement du module de cogénération au réseau électrique

- Le module de cogénération est lui-même constitué des éléments suivants :

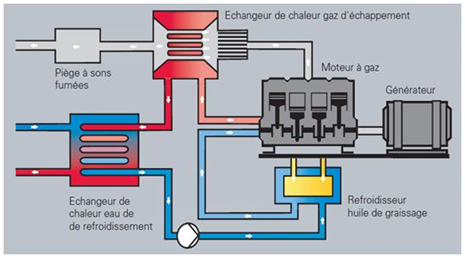

- Un moteur à combustion interne fonctionnant au gaz naturel

- Un générateur assurant la production électrique

- Un système de valorisation de la chaleur (généralement un réseau d’eau chaude qui fait office de refroidissement pour le moteur ainsi qu’un échangeur de récupération de la chaleur sur les produits de combustion)

- Une évacuation des produits de combustion

- Une alimentation en gaz naturel (carburant) et en air (comburant)

- Une armoire électrique (qui peut aussi être déportée du module, suivant la puissance de la machine)

- Une protection de découplage du réseau électrique

- Une régulation

- Une coque insonorisée

Fonctionnement du module de cogénération : productions thermique et électrique

Le moteur thermique chauffe l’eau du circuit primaire. La chaleur excédentaire du moteur (radiateur et échappement) est récupérée via un échangeur et alimente le circuit de chauffage et/ou l’ECS du bâtiment. Le générateur, couplé au moteur thermique produit de l'électricité qui sera autoconsommé dans le bâtiment.

Le module s’installe dans une chaufferie classique et s’associe généralement à une chaudière gaz à condensation dans une logique base/appoint.

Les fabricants/distributeurs de micro et mini cogénérateurs à moteur à combustion interne fonctionnant au gaz naturel proposent une large gamme de puissance : de 5 à 400 kWe.

Certains modèles peuvent être équipés d’un étage de condensation des fumées comme dans une chaudière à condensation, afin d’améliorer le rendement global du module [EG1]. Le rendement global sur PCI peut ainsi être amélioré de 14% par rapport à un modèle classique.

Dimensionnement de la cogénération

Dimensionnement de la production d’énergie thermique

La valorisation de l’énergie thermique est le point primordial de tout bon dimensionnement. Lors de la conception d’une installation avec un module de micro/mini-cogénération, deux points essentiels sont à prendre en compte :

- La cogénération a besoin de débits les plus constants possibles. Il est nécessaire de privilégier des cycles de fonctionnement d’une heure minimum et de prévoir un volume tampon (ballon ou réseau important)

- Les températures de retour ne doivent pas être trop élevées. Il est donc conseillé de préférer la préparation d’ECS stockée.

Le dimensionnement d’un module de micro/mini-cogénération est réalisé à partir des 3 postulats suivants :

- Utiliser la cogénération en base avec une ou plusieurs chaudières à condensation en appoint thermique et le réseau en appoint électrique

- Privilégier un fonctionnement de la cogénération le plus régulier possible (mise en place d’un ballon tampon)

- Valoriser toute la thermique (éviter à tout prix le recours à un aéroréfrigérant)

Il dépend également du nombre d’heures prévisionnel de fonctionnement du module sur l’année.

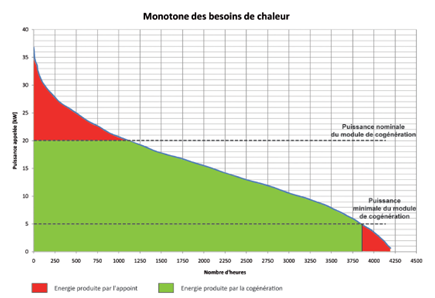

L’installation d’une cogénération doit être conçue dans une logique « base + appoint », de telle sorte que le module de cogénération ne couvre qu’une partie seulement des besoins thermiques du bâtiment :

- Le module de cogénération doit jouer le rôle de base thermique. Pour obtenir les meilleures performances possibles, le fonctionnement à régime nominal doit être privilégié. C’est pourquoi le cogénérateur n’est pas dimensionné de manière à assurer la totalité des besoins thermiques.

- L’appoint thermique, généralement constitué d’une ou plusieurs chaudières, doit être dimensionné de manière à ce que l’installation puisse couvrir les pointes de demande thermique. Quand le besoin thermique est supérieur à la puissance thermique du module de cogénération, l’équipement d’appoint et le module fonctionnent simultanément. Lorsque les besoins thermiques sont inférieurs à la puissance minimale de fonctionnement du cogénérateur, celui-ci s’arrête et l’appoint fonctionne seul. L’appoint permet également de disposer d’une production thermique lors des phases d’arrêt ou de de maintenance du module de cogénération.

Dimensionnement de la production d’électricité

Une fois le dimensionnement thermique réalisé, la prise en compte de la valorisation de l’électricité entre en ligne de compte. Il faudra bien veiller à ce que l’électricité produite trouve un débouché dans le bâtiment (autoconsommation). Sinon elle sera réinjectée gratuitement sur le réseau électrique et donc perdue pour le propriétaire de la cogénération.

Mise en œuvre de la cogénération

Implantation

Les modules de micro/mini-cogénération s’installent en chaufferie répondant aux normes incendie en vigueur (ventilation haute et basse suffisantes, température maximale de 30°C).

Lors de l’implantation, il est nécessaire de prévoir 80 cm autour du module ainsi qu’un espace de 1 m au-dessus, notamment pour effectuer la maintenance.

L’armoire de contrôle est directement intégrée au module si la puissance est supérieure à 50 kWe. Pour les puissances inférieures à 50 kWe, l’armoire est généralement livrée séparément.

Evacuation des produits de combustion

Du fait de la température élevée des produits de combustion en sortie de certains modules et de la contre-pression, une évacuation des produits de combustion spécifique doit être prévue. Elle doit être séparée de celle de l’appoint thermique.

L’évacuation des produits de combustion peuvent nécessiter dans certains cas la pose de certains équipements (silencieux, pot catalytique, …). Ces dispositifs doivent être présents afin de respecter les valeurs limites imposées par la réglementation en termes de bruit et de rejets de gaz polluants.

Raccordement gaz

Le raccordement gaz ne présente pas de difficulté particulière. Cependant, il faut veiller à respecter les arrêtés du 23 février 2018 (installations gaz en habitation) et du 25 juin 1980 (réglementation incendie en ERP).

Un organe de coupure doit être installé pour chaque appareil raccordé, et la pression d’alimentation doit être acceptée par le module de cogénération (généralement comprise entre 20 et 50 mbar).

Un filtre peut être installé en amont de la machine afin d’éviter tout colmatage du carburant du moteur.

Raccordement électrique

Un câble dédié relie la cogénération au TGBT afin d’alimenter la cogénération. Le TGBT dispose des protections adaptées classiques, identiques à celles d’une chaudière.

L’armoire électrique est livrée avec la cogénération (intégrée ou non). Elle contient la régulation et peut contenir la protection de découplage. Si la protection de découplage est intégrée, elle devra être certifiée suivant la DIN VDE 0126-1-1 par le fabricant.

La demande de raccordement au réseau est obligatoire et doit être effectuée quel que soit le module installé. Cette démarche est à effectuer auprès du gestionnaire local du réseau public de distribution d’électricité.

Maintenance du cogénérateur

La maintenance d’un module de micro/mini-cogénération consiste à réaliser les opérations suivantes :

Toutes les 4 000 h

- Vidanger et remplacer l’huile moteur

- Remplacer le filtre à huile

- Contrôler l’état des batteries et compléter en liquide si nécessaire (si présence de batteries)

- Contrôler et changer (si nécessaire) la filtre à air

- Contrôler la pression d’eau du réseau du bâtiment, purger et compléter si nécessaire

- Contrôler et nettoyer l’écoulement des condensats (si présence d’un condenseur)

- Contrôler l’état et les connexions des câbles d’allumage et en changer si nécessaire

- Contrôler le moment d’allumage, l’angle d’allumage ainsi que l’état de couplement et de la courroie (si présence). Ajuster si besoin

- Contrôler l’étanchéité générale et la tenue de toutes les vis

- Graisser les paliers de l’alternateur

- Vérifier le serrage des connexions électriques

- Vérifier l’état du filtre de ventilation du module et le remplacer si besoin

- Vérifier l’état et la dureté des silentblocs

- Vérifier l’état et l’étanchéité du bloc gaz

- Remplacer les bougies d’allumage

Toutes les 8 000 h

- Vérifier l’état et le durcissement des flexibles et les remplacer si nécessaire

Toutes les 12 000 h

- Remplacer les câbles d’allumage

- Remplacer les bobines d’allumage

- Remplacer la sonde lambda

- Contrôler la pression de compression

- Tester les fonctions de coupure de sécurité du module

- Nettoyer le mélangeur de gaz

- Remplacer le liquide de refroidissement

Toutes les 40 000 h

- Révision du moteur (coût d’environ 10 à 15% du prix de l’unité)

Il est fortement conseillé de faire réaliser la mise en service et la 1ère maintenance par le constructeur.

Indication tarifaire du cogénérateur

Le prix fourni-posé d’un système de cogénération varie de 7 000 €/kWe pour les petits systèmes à 1 800 €/kWe pour les systèmes plus puissants.

A titre d’exemple, le prix d’un module fourni-posé est d’environ 50 000 € HT pour une puissance de 7,5 KWe à environ 350 000 € HT pour une puissance de 250 kWe.

Fabricants de cogénérateurs

Il existe une trentaine de fabricants européens, essentiellement basés en Allemagne, en Belgique, en Italie et au Royaume Uni.

Début 2019, ceux en capacité de distribuer leurs produits en France sont :

- Cogengreen

- Viessmann

- De Dietrich

- 2G

- France Air

- Tedom

- Hoval

- Elco

- Capstone (turbines)

Solutions utilisant ce produit

Chaudière à condensation & module de cogénération au gaz naturel

Solution

Mis à jour le

Cette solution composée d’un module de cogénération et d’une chaudière à condensation au gaz naturel en appoint est particulièrement adaptée au projet visant une très haute performance énergétique. Un module de cogénération est un produit fiable et efficace permettant d’assurer une partie des besoins en chauffage et ECS dans les logements collectifs. La chaudière gaz à condensation permet d’optimiser la récupération de la chaleur contenue dans les produits de combustion, tirant ainsi profit de toute l’énergie libérée lors de la combustion du gaz.

Micro et mini-cogénération

Solution

Mis à jour le

Un système de cogénération permet, à partir d’une unique source d’énergie primaire, la production simultanée d’une énergie thermique et d’une énergie mécanique. il est composé d'un module de cogénération, d’un appoint thermique, d’un raccordement électrique du module de cogénération au réseau électrique.