Le comptage gaz

Le volume de gaz qui alimente une chaudière, un four, un process se mesure au moyen de compteurs. Le compteur indique un index et le volume correspond à quantité de gaz passée entre deux lectures d’index.

GRDF utilise des compteurs certifiés par la métrologie légale pour mesurer des volumes de gaz et procéder à la facturation de ses clients.

Différentes technologies de comptage gaz existent parmi lesquelles il est possible de rencontrer :

- des compteurs à membranes

- des compteurs à masse thermiques

- des débitmètres à turbine

- des compteurs à ultrasons

- des débitmètres massiques

- des technologies à pression différentielle…

Chaque technologie choisie en fonction du cas d’application (indicateur, facturation, régulation de process) présente des avantages et des inconvénients.

Les conditions de livraison du gaz en volume ou débit devront être adaptées à la plage de fonctionnement des procédés industriels selon un niveau de pression et un niveau de température.

Cette variation, thermodynamique, est liée à la relation liant un gaz, sa pression, son volume et sa température : c’est la loi dite « des gaz parfaits ».

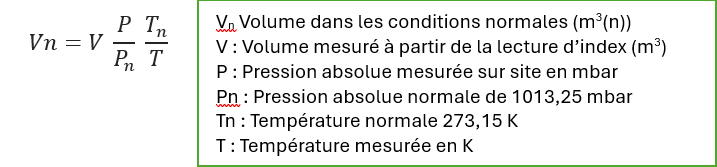

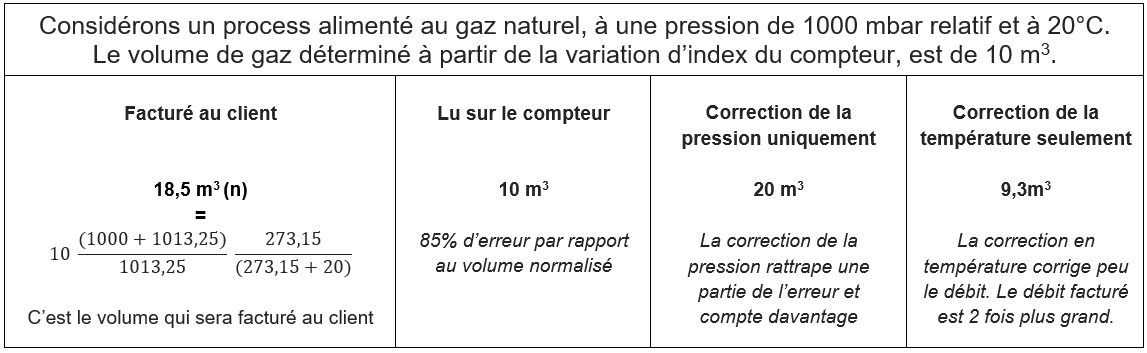

- Correction en pression et en température

Pour que la mesure d’un volume de gaz soit interprétable, comparable d’un jour sur l’autre, d’un process à un autre, une correction en pression et en température doit être réalisée : on parle alors de Conditions Normales de Température et de Pression (CNTP).

Effet de la pression et de la température sur la mesure de gaz par l’exemple:

Alors est-il plus important de mettre un capteur de pression ou un capteur de température ?

Que ce soit l’un ou l’autre, l’absence d’un des deux équipements entraine une incertitude de mesure, bien sûr !

Cependant plus la pression d’alimentation du procédé est élevée plus l’erreur de mesure de volume ou de débit sera importante si celle-ci n’est pas corrigée. La plage de variation de température du gaz est moins étendue que celle de la pression.

Sans correction de pression, à 2 bar absolu de pression gaz, le volume serait sous-estimé d’un facteur proche de 2 (P/Pn =2). Alors que le passage d’une température d’alimentation du gaz de 0°C à 35°C (ce qui constitue déjà une grosse variation), impacte le volume mesuré d’un rapport 0.89 (Tn/T = (273.15+0) / (273.15+35).

- Positionnement des capteurs

Un capteur de pression et une sonde de température dans le flux gazeux seront positionnés au plus près du compteur gaz. Très souvent, il existe des emplacements prévus spécifiquement sur les compteurs gaz industriels pour insérer une sonde de température et un capteur de pression. Afin d’éviter les perturbations de mesures du compteur, le capteur de pression se place idéalement en amont du compteur.

3 cas d’application en industrie pour lesquels la « bonne » mesure du volume de gaz est essentielle

- Bilan énergétique de site industriel

Il est fréquent de trouver sur un même site industriel plusieurs process équipés de comptages divisionnaires à des pressions, des températures et des débits différents.

La correction en pression et en température permet de ramener les volumes de gaz mesurés dans des conditions identiques afin de comparer des process, ou à des fins de bilans énergétiques de sites par exemple.

- Volumes de gaz pour la facturation

Comme évoqué précédemment, la facturation du gaz par GRDF est également réalisée au moyen d’un compteur. Celui-ci est équipé d’un correcteur comprenant une mesure de pression, une mesure de température et l’application d’un facteur de correction de la compressibilité du gaz. Il s’agit du convertisseur PTZ.

En effet, le gaz naturel est un gaz réel donc compressible. Un terme correctif dit facteur de compressibilité (Z) intervient (loi de Mariotte et Gay-Lussac). Ce facteur affecte peu la mesure pour des pressions <10 bar soit la grande majorité des pressions rencontrées sur les procédés gaz. Toutefois GRDF, introduit dans le calculateur du correcteur un algorithme de calcul de la compressibilité du gaz.

- Régulation et pilotage d’installations industrielles

Les mesures de volume, débit et puissance gaz permettent également la mise en place d’une stratégie de régulation, de pilotage, des équipements gaz, y compris certains process industriels.

Débit gaz

Comme évoqué précédemment, la nature de l’application définit la technologie de compteur à mettre en place et c’est pour cette raison qu’il est important de s’appuyer sur des professionnels de l’instrumentation.

En régulation, la mesure de débit gaz par organe déprimogène, organe d’étranglement, est souvent utilisée pour ses nombreux avantages : fiabilité, sans pièce mécanique, faible dérive, maintenance aisée, précision de mesure… Le principe consiste à provoquer une chute de pression dont la valeur est fonction du débit et des caractéristiques thermodynamiques du gaz qui le traverse.

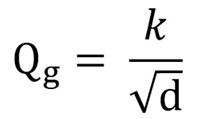

Calcul de débit gaz au moyen d’une technologie par organe déprimogène :

Avec k coefficient fonction des caractéristiques de l’orifice et de la pression différentielle, d densité ou rapport de masse volumique du gaz (kg/m3(n)) par rapport à l’air.

Par analogie avec une majorité de brûleurs gaz, le débit volumique de gaz varie au moment de son écoulement dans l’orifice du brûleur en fonction de sa densité.

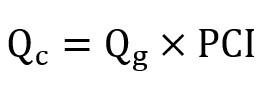

Puissance gaz, débit calorifique Qc :

-

Qc : puissance en kW

-

Qg : débit de gaz en m3(n)/h

-

PCI ou PCS en kWh/m3 (n) décrit ci-après

Le pouvoir calorifique

Le PCS (Pouvoir Calorifique Supérieur), potentiel énergétique du gaz, est défini comme la quantité de chaleur dégagée par la combustion complète de 1 m3 de gaz sec dans l'air à une pression constante de 1013,25 mbar, avec le gaz et l'air à 0°C, et tous les produits de la combustion ramenés à 0°C.

Le PCS dépend de la nature du gaz et notamment de sa provenance (Norvège, USA, Algérie, moyen orient, … ou France via le biométhane). Selon les sources d’approvisionnement, le PCS va varier quotidiennement dans de très faibles proportions.

Un arrêté ministériel du 28 mars 1980 définit la plage de mesure du PCS à laquelle doit se conformer GRDF. Celle-ci est comprise entre 10,7 et 12,8 kWh/m3(n) pour le gaz naturel de type H. Le biométhane produit doit lui aussi répondre aux mêmes spécifications avant injection sur les réseaux. Dans la réalité, les écarts observés de PCS, dans une même zone, sont bien plus faibles.

En régulation sur la puissance gaz, pour des process qui nécessitent une finesse de mesure particulière, la variation de PCS doit être également maitrisée.

L'indice de Wobbe

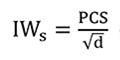

Un indicateur appelé indice de Wobbe qui est le rapport entre le pouvoir calorifique (supérieur ou inférieur) du gaz et sa densité permet de mesurer ces faibles variations de la qualité du gaz :

Avec PCS en kWh/m3(n) et d sans unité

Pour plus de précision, c’est donc souvent l’indice de Wobbe qu’il faudra prendre en compte pour estimer la puissance fournie par un brûleur.

Pour en savoir plus sur la régulation Solutions de régulation des variations de caractéristiques du gaz sur des procédés industriels | GRDF Cegibat