Préambule

Nous n’aborderons dans cet article que le cas des gaz naturels et biométhane (hors GPL) acheminés en réseaux de transport et de distribution, réseaux gérés par les opérateurs de réseau (GRTgaz, GRDF, TEREGA, …).

Les différents types de gaz

Le gaz naturel, conventionnel et non conventionnel

Le terme "Gaz naturel" regroupe en réalité un panel étendu de gaz qui, en fonction de leurs provenances ou de leurs procédés de production, peuvent présenter des compositions chimiques différentes.

Les principaux constituants du gaz naturel sont :

- Le méthane (CH4), le plus important, a minima de l'ordre de 90% en volume,

- L'éthane (C2H6),

- Le propane (C3H8),

- Le butane (C4H10),

- L’azote (N2),

- Et le dioxyde de carbone (CO2).

Le gaz naturel peut être "conventionnel" ou "non-conventionnel".

Le gaz conventionnel est celui qui s'est formé dans une roche sédimentaire riche en matière organique –, avant de migrer en hauteur dans le sous-sol, puis de s'accumuler dans une poche réservoir. Il est ainsi naturellement piégé, sous pression, sous une couverture imperméable. Il n'y a plus qu'à l'exploiter !

Les gaz non conventionnels présentent la particularité de nécessiter des techniques d'exploitation coûteuses et complexes. C’est le cas notamment du gaz de schiste et du gaz de houille.

Le gaz naturel consommé en France est donc exclusivement du gaz "conventionnel".

NB : De plus en plus le biométhane remplace le gaz fossile dans la consommation nationale. En 2050 l’ADEME annonce 100% de gaz renouvelable dans les réseaux dont une grosse partie de biométhane1.

Ce biométhane essentiellement composée de CH4 a des caractéristiques identiques au gaz naturel mais un facteur d’émission de CO2 de 8 à 10 fois plus faible !

Le gaz naturel distribué en France

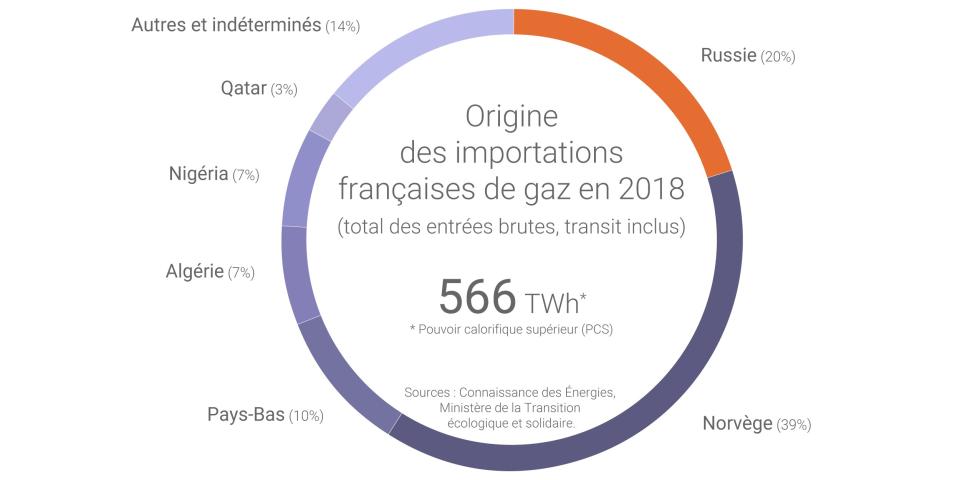

Actuellement, la quasi-totalité du gaz naturel consommé en France est importé.

Les sources de provenance sont multiples. On peut citer les 5 pays fournisseurs de gaz naturel principaux qui desservent la France : la Norvège (39%), la Russie (20%), les Pays-Bas (10%), l'Algérie (7%) et le Nigéria (7%).

Selon sa provenance, le gaz importé est acheminé en France soit par bateaux (méthaniers) sous forme liquide, soit via des canalisations de transport (gazoducs) sous forme gazeuse.

La provenance et le procédé de transport du gaz en amont du réseau de distribution en France peut avoir une incidence sur sa composition.

Le biométhane

Le biométhane s’obtient par la méthanisation des déchets. Le produit primaire de cette réaction chimique de dégradation est le biogaz, composé de 50 à 70% de méthane (CH4) selon les déchets traités, de CO2 (entre 30 et 40%), de traces de H2S (sulfure d'hydrogène), d’oxygène ou encore de vapeur d'eau.

Ce biogaz est ensuite épuré et odorisé afin qu’il soit conforme aux spécifications demandées au gaz circulant dans les réseaux de transport et de distribution. Il est d’ailleurs contrôlé avant injection par l’opérateur du réseau dans lequel il sera injecté. Ce gaz ainsi injecté est composé a plus de 98% de méthane (CH4) et s’appelle donc du biométhane.

Il peut être aussi liquéfié et stocké.

Pour plus d’informations, voir :

- notre dossier : Le biométhane, c'est quoi ? Définitions, principe de fonctionnement et chiffres clés,

- le site GRDF : grdf.fr/institutionnel/actualite/dossiers/energie-renouvelable

Grandeurs caractéristiques

Grandeurs caractéristiques de la combustion du gaz

Qu’il soit conventionnel ou non, ou issu d’un procédé de biométhanisation, le gaz circulant dans les réseaux de transport et de distribution possède diverses grandeurs caractéristiques fortes utiles pour la maîtrise de la combustion. Les principales sont les suivantes :

- Le pouvoir calorifique "PC".

Le PC est la quantité d'énergie dégagée (en kWh ou MJ) par la combustion complète d'une unité de gaz (m3, Nm3 ou kg).

NB : On parle de "normaux mètres cubes" de gaz (ou encore "mètres cubes normaux "), notés "Nm3" (ou m3(n), lorsque ce gaz est à une température de 0°C et une pression relative de 1,01325 bar en FRANCE.

ATTENTON ces conventions peuvent changer en fonction des pays. Certains prennent 15°C ou 25°C pour la température.

On distingue les pouvoirs calorifiques inférieurs (PCI) et supérieurs (PCS) par la prise en compte, ou non, de l'énergie latente contenue dans la vapeur d'eau créée par la réaction de combustion.

En pratique, seuls les appareils de combustion équipés de condenseurs sont capables de valoriser cette énergie obtenue par la condensation de l’eau contenue dans les produits de combustion.

En France, on distingue deux groupes de gaz naturels différenciés par leur PCS :

- Les gaz du groupe "H" (pour "Haut"), à PCS élevé, parfois également appelé "gaz de Lacq" ;

- Les gaz du groupe "L" (ou "B" pour "Bas"), à PCS plus faible. Pour la France, ce gaz provient essentiellement du gisement de Groningue aux Pays Bas. Il est en cours de remplacement par du gaz de type H. La phase de conversion durera jusqu’en 2029.

- La densité du gaz naturel "d"

Cette grandeur dépend de sa composition chimique. C'est le rapport entre sa masse volumique (kg/Nm3) et la masse volumique de l’air. Cette densité est donc un nombre sans dimension.

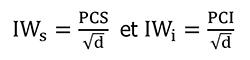

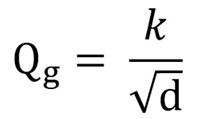

- L'indice de Wobbe "IW" (ou W)

Cette grandeur est le rapport entre le pouvoir calorifique (supérieur ou inférieur) du gaz et sa densité par la formule suivante :

En France, la norme européenne NF EN 437 : 2018 classifie les gaz combustibles selon leurs valeurs d’indice de Wobbe, tout d’abord en trois familles, puis en groupes.

L’indice de Wobbe est l’un des paramètres les plus importants pour certains procédés industriels dans lesquels il est impératif de maîtriser très finement les caractéristiques de la combustion (toutes choses égales par ailleurs) au même titre que la température du comburant, pression du combustible, le dimensionnement des organes de réglage, etc. Ce paramètre nous renseigne sur le caractère d’interchangeabilité de deux gaz différents. En effet, pour conserver une combustion en théorie identique, il faut que les deux gaz possèdent le même indice de Wobbe et non pas uniquement le même PCS.

NB : Il n’y a pas de lien de proportionnalité direct entre PCS et IW car certains composés du gaz naturel ont un PCS de valeur nulle (CO2, N2) mais des densités non nulles ce qui va influencer le rapport entre le PCS et la densité si leurs proportions changent dans le gaz naturel.

- Le Pouvoir Comburivore "Va" (aussi appelé « air stœchiométrique »)

Le pouvoir comburivore "Va" du gaz naturel correspond à la quantité d'air nécessaire pour assurer la combustion complète d'une unité de volume de ce gaz, exprimé en (Nm3 d'air) / (Nm3 de gaz).

Il est de l’ordre de 9 pour les gaz "B" et de 10,5 pour les gaz "H".

NB : Plus un gaz sera dit « riche » plus son Va sera grand et plus il faudra d’air pour conserver une combustion optimale.

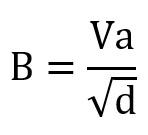

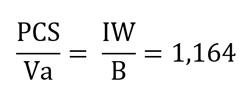

- L’Indice de Comburité "B"

À la manière de l'indice de Wobbe, cet indice B est le rapport entre le pouvoir comburivore et la racine carrée de la densité :

NB : A l’instar de IW (pour la puissance), c’est B qu’il faut maintenir constant pour garantir un taux d’aération stable au sein d’une chambre de combustion alimentée par un bruleur.

Grandeurs requises pour les réseaux de transport et de distribution en France

Les caractéristiques du gaz naturel requises par les « Distributeurs » (GRDF notamment) aux raccordements avec les différents opérateurs « amont » (ex. : GRTgaz) doivent être conformes à tout moment aux prescriptions réglementaires en vigueur relatives aux caractéristiques du gaz naturel.

|

Type de gaz naturel |

PCS du gaz naturel, en kWh(PCS)/Nm3 |

||

|---|---|---|---|

|

|

Minimum |

Maximum |

|

|

Type H |

10.7 |

12.8 |

|

|

Type B |

9.5 |

10.5 |

|

- NB : Les valeurs de PCS du gaz naturel varient selon les conditions de pression et de température de la combustion. Par exemple, à 25°C et 1013.25 mbar, les PCS mini et maxi seront :

- Type H à 25 °C, 1013.25 mbar : 10.67 à 12.77 kWh(PCS)/m3

- Type L à 25 °C, 1013.25 mbar : 9.48 à 10.47 kWh(PCS)/m3

Grandeurs influentes pour la régulation de combustion en industrie

La combustion réalisée dans un procédé industriel (four, chaudière, sécheur, …) se doit d’être bien maitrisée, sur deux aspects :

- aspect fourniture de chaleur – à savoir apporter la quantité d’énergie nécessaire et suffisante à la pièce ou à l’enceinte à chauffer-,

- et aspect « hygiène » et efficacité de la réaction chimique de combustion.

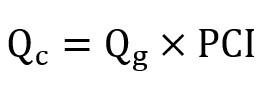

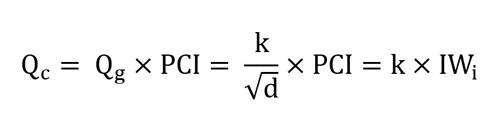

1. Pour ce qui est du premier point, la quantité d’énergie (ou puissance ou débit calorifique Qc) est définie par le produit du débit volumique de gaz (Qg) par le pouvoir calorifique inférieur PCI2

Avec :

- Qc en kW

- Qg en Nm3/h

- PCI en kWh/Nm3

Comme le débit volumique s’écoule à travers un orifice (c’est le cas de la plupart des brûleurs), il dépend de la racine carrée de la densité,

Avec k coefficient fonction des caractéristiques de l’orifice et de la pression différentielle

On constate donc que le débit calorifique dépend de l’indice de Wobbe et non pas du PCS ou PCI dans ce cas.

C’est donc très souvent l’indice de Wobbe qu’il faut prendre en compte pour estimer la puissance fournie par un brûleur.

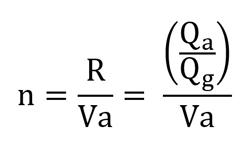

2. Concernant le deuxième point, sur l’efficacité de la réaction chimique de combustion, la grandeur caractéristique est le facteur d’air (n) ou taux d’aération.

Le facteur d’air est le rapport entre le rapport air/gaz (R) et le Pouvoir Comburivore (Va) :

Avec :

- n : facteur d’air

- Qa : Débit d’air en Nm3/h

- Qg : Débit de gaz en Nm3/h

- Va : Pouvoir comburivore en Nm3 d’air/ Nm3 de gaz

Remarques :

- Pour une combustion stœchiométrique3, le facteur d’air est égal à 1

- Pour une combustion en excès d’air, le facteur d’air est supérieur à 1

- Pour une combustion en défaut d’air, le facteur d’air est inférieur à 1.

Pour les gaz naturels distribués en Europe, on a la relation

NB : De ce fait, on constate que, pour un même réglage des débits d’air et de gaz, si on maintient constant l’Indice de Wobbe (IW) ou l’Indice de Comburité (B), on maintient constant le débit calorifique Qc, et ce, quelles que soient les caractéristiques du gaz en amont de la combustion.

Variations des caractéristiques du gaz

Comme on peut le voir dans le tableau précédent, pour un gaz de type H distribué sur le réseau français, le PCS peut varier de 10,7 à 12,8 kWh/Nm3, soit une variation maximale d’environ 16%. Mais les variations de cet ordre sont inexistantes dans la réalité. En effet, les opérateurs de transport surveillent en permanence les caractéristiques du gaz et font en sorte que les variations soient les plus faibles possibles.

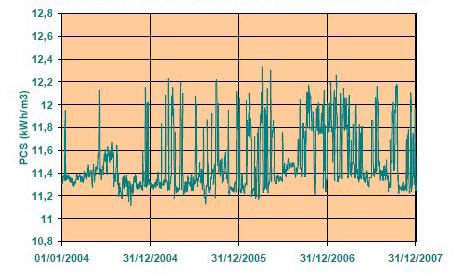

La courbe ci-dessous illustre le phénomène de variation de PCS sur un site industriel très chahuté entre 2004 et 2007. Au maximum les variations de PCS sont de l’ordre de 10% sur cet exemple. Il est rarissime d’observer des variations plus importantes et dans la très grande majorité des cas les variations restent inférieures à 5%.

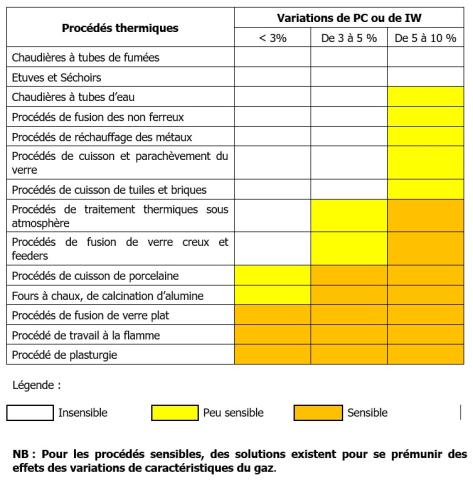

La grande majorité des équipements thermiques utilisés dans l’industrie sont peu sensibles aux variations des caractéristiques du gaz.

Toutefois, dans certains secteurs industriels, ces variations peuvent avoir un effet notable sur la combustion et, par conséquent, sur la qualité des produits à traiter et/ou l’efficacité énergétique du procédé en question. Le tableau suivant donne le niveau de sensibilité aux variations de caractéristiques du gaz des principaux procédés thermiques rencontrés dans l’industrie.

NB : Pour les procédés sensibles, des solutions existent pour se prémunir des effets des variations de caractéristiques du gaz.

Remarque importante

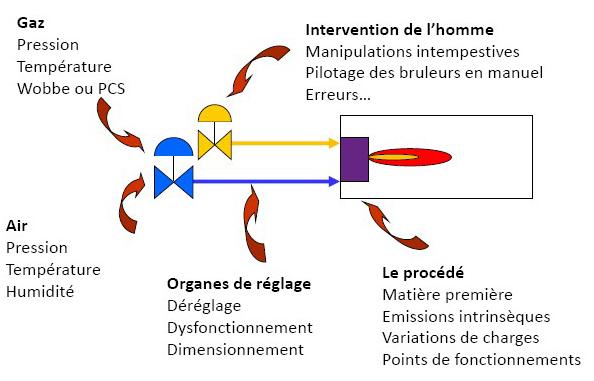

Outre les variations des caractéristiques du gaz présentées ci-dessus, d'autres éléments perturbateurs, bien souvent plus impactants, peuvent venir modifier les réglages de combustion d'une installation.

Solutions de régulation des variations des caractéristiques du gaz

Informations des caractéristiques du gaz via l’opérateur de réseau

Les caractéristiques du gaz circulant dans les réseaux du territoire français sont surveillées en continu par les opérateurs de transport, et transmises aux autres opérateurs gaziers (distribution et fournisseurs).

Aussi, forts de ces informations, certains acteurs gaziers proposent à leurs clients industriels des offres de service leur permettant de connaitre périodiquement, voire quasiment en continu, les caractéristiques utiles à la maîtrise de leurs procédés thermiques.

Des seuils d'alerte peuvent par exemple être mis en place lorsque le PCS du gaz naturel livré varie de plus d’une certaine valeur, 150 Wh/Nm3 ou 300 Wh/Nm3 la plupart du temps. Cela correspond à des variations respectivement d'environ 1% et 2% du PCS.

Cette prestation n'intervient cependant qu'en qualité "informative". Les actions correctives de régulation permettant de palier à ces éventuelles variations sont à effectuer par les équipes techniques du client (souvent réalisées par ajustage de réglages des bruleurs ou d’équipements de la ligne air gaz).

NB : Si un industriel souhaite avoir accès à ces offres de services, il doit prendre contact avec son opérateur de réseau (transport ou distributeur) ou son fournisseur de gaz naturel.

Corrections par mesure dans les produits de combustion, a posteriori ou "boucle fermée"

La régulation en boucle fermée repose sur la mesure des produits de combustion du gaz naturel (teneurs en CO2, O2 ou CO).

Ces mesures sont comparées aux paramètres de référence et traduites en actions correctives sur le débit de gaz et/ou le débit d'air).

La régulation en boucle fermée est particulièrement bien adaptée pour les cas industriels suivants :

- Chaudières industrielles à tubes d’eau de forte capacité

- Fours étanches et fours sous atmosphère contrôlée

Les instruments nécessaires à une régulation en boucle fermée sont le plus souvent des sondes à oxygène in-situ ou "sondes Zircone" qui permettent de connaître l’excès d'air et donc le taux d'aération de la combustion. Cette information est traduite en signal analogique au système de régulation.

NB : Les équipements thermiques pouvant accueillir une régulation de la combustion en boucle fermée doivent donc être équipés d’un système électronique ou numérique de contrôle commande permettant de recevoir l’information du capteur et de la transmettre aux actionneurs.

Trois autres types de capteurs, moins répandus, existent et permettent d'effecteur la même mesure : les diodes laser (ou TDLAS), les sondes paramagnétiques et les cellules électrochimiques.

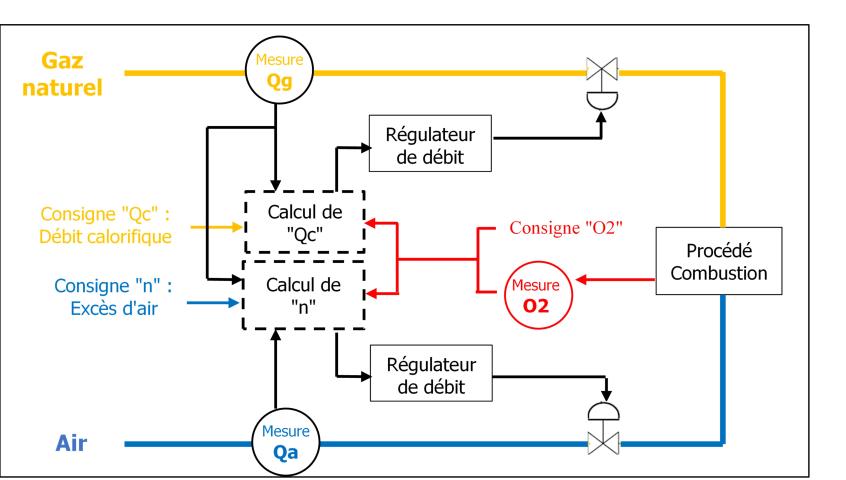

Il existe de nombreuses configurations de régulations en boucle fermée, associant la régulation des paramètres propres au procédé (température de l’enceinte, pression de vapeur,…) et celle du maintien de l’excès d’air ou du facteur d’air. Le schéma suivant présente l’une des plus courantes basée sur la mesure d’oxygène dans les fumées.

Explication du schéma :

Le principe de la régulation en boucle fermée présenté ci-dessus est le suivant : un régulateur compare la mesure d’O2 avec la consigne fixée, atmosphère oxydante ou réductrice en fonction des besoins du procédé.

Cette consigne peut être fixe ou évolutive. En fonction de l’écart mesure/consigne O2 et de la puissance demandée, les régulateurs de débits de gaz naturel et d'air comburant sont actionnés.

Avantages et limites :

- Permet de corriger les paramètres de fonctionnement de l'équipement quelle que soit la nature de cette perturbation (PCS gaz, température air, perturbation opérateur, etc.)

- La meilleure précision disponible

- Temps de réaction plus long qu'en "boucle ouverte"

- Limité aux chaudières industrielles et fours étanches

Fournisseurs de sonde Zircone : SYSTECH, ABB, SETNAG, FUJI ELECTRIC, SIEMENS, RB TECHNOLOGIES, YOKOGAWA…

Corrections par mesure de la qualité du gaz, a priori ou "boucle ouverte"

Dans de nombreux process la régulation en boucle fermée n'est pas adaptée ou trop complexe à mettre en place.

C’est notamment le cas lorsque le produit en contact avec les fumées change les caractéristiques de celles-ci, leur analyse ne permet alors pas de remonter de manière fiable aux paramètres de la combustion. La nature même des fumées peut également conduire à une mesure trop complexe à mettre en œuvre ou à maintenir (Hautes températures, agressivité des produits de combustion, etc.).

C'est le cas des applications suivantes :

- Fours batch ouverts à intervalles réguliers

- Opération de chauffage à l'air libre (travail à la flamme du verre, soudure, brasage, etc.)

- Fours tunnels en combustion directe avec différentes zones de cuisson ayant des consignes de facteurs différentes (brûleurs en veine d'air, bruleurs à rampes, etc.)

- Séchoirs tunnels en combustion directe

- Fours et séchoirs soumis à des dégagements gazeux : séchage de légumes, décarbonatation de terres, etc.

- Fours à très haute température > 1500°C, hors plage de fonctionnement des sondes d’O2.

Pour ces applications, le principe de la boucle ouverte consistera à mesurer directement sur la canalisation de gaz les propriétés de celui-ci (PCS, IW, composition), en amont de la combustion.

Selon les variations des caractéristiques mesurées, les mesures sont traduites en actions correctives sur les organes de régulation de la combustion (vannes de réglage du débit d'air et/ou de gaz).

Pour cela, trois types d’appareils peuvent être utilisés :

- Comburimètre (mesure de l’indice de comburité)

- Wobbemètre (mesure de l’indice de Wobbe)

- Chromatographe (mesure des teneurs des principaux constituants du gaz et du PCS).

NB : Les deux premiers appareils font partie de la famille des appareils dit « à corrélation » car ils ne mesurent pas directement le PCS ou l’indice de Wobbe, mais des grandeurs physiques (conductivité, viscosité, etc.) qui peuvent être ramenées aux valeurs recherchées.

Ces appareils peuvent être légèrement moins précis que les chromatographes mais sont moins chers et plus rapides ce qui les rend tout à fait adaptés à la régulation de procédés industriels (les chromatographes étant plutôt dédiés aux mesures transactionnelles ou de laboratoire)

Ex : Les appareils WOBBELIS® (Wobbemètre) et POCCILIS® (PCSmètre) sont des appareils par corrélation.

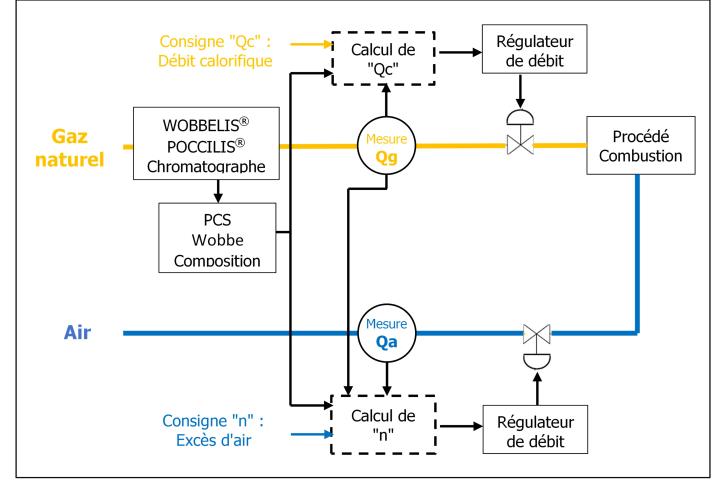

Explication du schéma :

L'analyseur de gaz (WOBBELIS®, POCCILIS® ou chromatographe) détermine les caractéristiques du gaz en dynamique et calcule ainsi le débit calorifique "Qc" à l'aide de la mesure de débit volumique "Qg". Par comparaison avec la consigne, le régulateur de débit actionne la vanne d'admission de gaz du procédé.

De façon analogue, les mesures combinées de débit de gaz "Qg" et d'air "Qa" et permettent de calculer en temps réel l'excès d'air "n" du procédé, de le comparer à la consigne et d'actionner, si besoin, la vanne d'admission d'air du procédé.

Avantages et limites :

- Réponse rapide et avant la combustion

- Précision

- Large gamme d'applications industrielles

- Régulation moins exhaustive qu'en "boucle fermée" car elle ne prend en compte que les variations des caractéristiques du gaz.

Fabricants et Fournisseurs d’appareils de mesure des caractéristiques du gaz :

ABB, TECORA, EPM, AZBIL, YOKOGAWA, AMETECH, COSA+ XENTAUR, etc.

Station de régulation d’indice de Wobbe : INDELIS®

Combiné à un WOBBELIS®, le système INDELIS® a pour fonction de réguler l’indice de Wobbe du gaz distribué par injection d’air directement dans la canalisation de gaz en amont du (ou des) équipement(s) thermique(s).

Cette injection d’air peut être faite soit au niveau du poste de livraison du site, soit directement en amont d'un atelier.

L'appareil mesure en continu l'indice de Wobbe du gaz puis ajuste la quantité d’air à injecter pour maintenir cet indice à une valeur de consigne.

INDELIS® permet ainsi de s’assurer que le débit calorifique et les caractéristiques de combustion ne seront pas perturbés par les éventuelles variations des caractéristiques du gaz. Et cela même pour des installations thermiques qui ne possèdent pas de systèmes numériques de contrôle commande. En effet, le conditionnement amont du gaz consommé permet de ne pas avoir besoin d’organe venant moduler les débits gaz en fonction des variations de l’indice de Wobbe.

C'est, à ce jour, l'appareil répondant le mieux à tous types d'applications, quel que soit l’équipement thermique concerné.

La capacité de traitement de l'appareil est, hors cas spécifiques, au maximum de 1000 Nm3/h de gaz naturel environ. Un seul INDELIS permet donc de conditionner des équipements thermiques d’une puissance maximale de l'ordre de 10 MW PCI.

Les bénéfices apportés par ce système sont multiples pour l'utilisateur :

- Stabilité des procédés

- Gain sur la maitrise de la qualité des produits

- Pas d'ajustement de consignes pour la régulation (allures de brûleurs, vannes)

- Économies d'énergie et baisse des émissions de CO2

- Limitation des émissions de polluants (NOX, CO) car combustion optimale

1 « Mix de gaz 100 % renouvelable en 2050 ? » étude publiée par l’ADEME en janvier 2018

2 Le PCS est peu utilisé par les thermiciens. En effet, dans la plupart des cas, peu de procédés industriels récupèrent la chaleur latente des produits de la combustion. De plus, les rendements thermiques donnés pour les équipements de combustion industriels sont toujours exprimés en « % /PCI ».

3 Une combustion stœchiométrique est une combustion dans laquelle les proportions de combustible et de comburant permettent l’oxydation de tout le combustible sans qu’il ne reste de comburant en excès à la fin de la réaction. Dans un usage réel, cette situation est quasiment impossible à obtenir.