Dans le contexte actuel de réduction des émissions de CO2 et de la consommation d'énergie, l'efficacité énergétique est un critère de plus en plus prépondérant dans l'industrie.

La récupération de calories contenues dans les fumées est un moyen de réduire la consommation d’énergie des équipements thermiques, et ainsi de diminuer l’empreinte carbone des industriels qui les utilisent.

Pour les procédés hautes températures (T° > 700°C), les fabricants de brûleurs ont développé des systèmes efficaces permettant d'accroitre de façon non négligeable le rendement des équipements thermiques : Les brûleurs régénératifs.

Ces équipements sont disponibles pour des puissances unitaires allant jusqu’à 8 MW.

Par rapport à des systèmes en air froid, l’utilisation de ces brûleurs permet une réduction de 40 à 50 % de la consommation en énergie.

Applications

SECTEUR

Automobile

Automobile

Matériaux de construction

Matériaux de construction

Métaux

Métaux

Sidérurgie

Sidérurgie

Verre

Verre

USAGE

Procédés thermiques

Procédés thermiques

Principe de fonctionnement – Différentes configurations

Les constructeurs de brûleurs ont développé différentes configurations afin de s’adapter aux besoins des industriels et des produits à traiter.

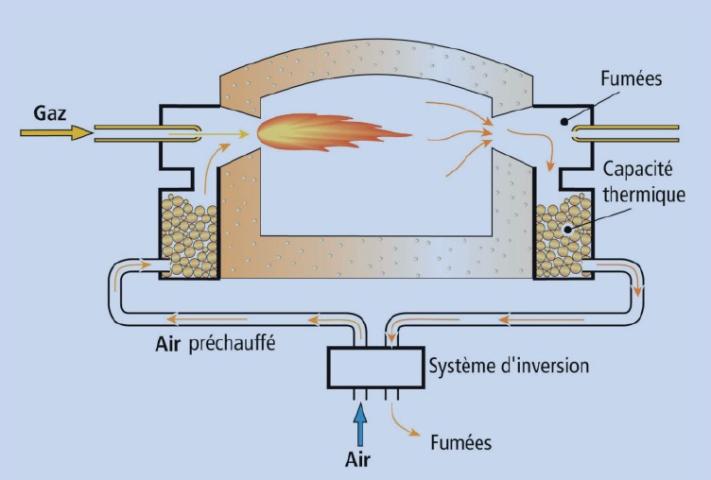

1. Configuration traditionnelle

Le plus souvent, les brûleurs régénératifs fonctionnent par paire, chacun servant alternativement de brûleur puis de cheminée (voir schéma ci-dessous). Le système comprend deux brûleurs, deux capacités garnies d’un matériau réfractaire (billes d’alumine par exemple) et d’un organe d’inversion des débits. Les deux capacités thermiques (ou régénérateurs) peuvent être indépendantes de la partie brûleur.

Les produits de combustion sortant du brûleur « cheminée » passent au travers de la capacité thermique et cèdent leur chaleur au matériau réfractaire. Quand celui-ci est suffisamment chargé, typiquement entre 20 secondes et 2 à 3 minutes, le système d’inversion modifie l’écoulement de l’air de combustion et des fumées pour que le régénérateur qui a stocké l’énergie thermique bascule en mode brûleur et préchauffe son air d’alimentation. Le régénérateur, auparavant refroidi par l’air de combustion entrant, est maintenant chauffé par les fumées quittant le four via son brûleur associé.

Selon les caractéristiques du four et des fumées, les températures de l’air de combustion en sortie du régénérateur peuvent atteindre 1200 °C.

Dans cette configuration, les brûleurs régénératifs se rencontrent sur une plage de puissance allant généralement de 200 kW à 8 MW.

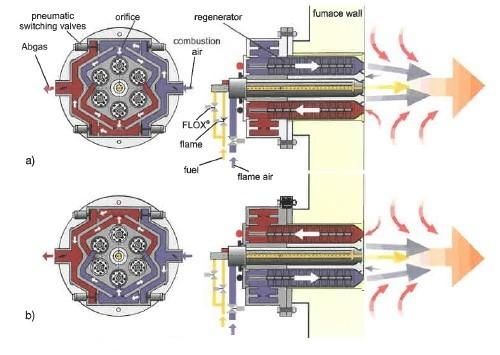

2. Brûleurs régénératifs version « autorégénérative »

Les brûleurs régénératifs existent également en version autorégénérative. Dans ce cas, il n’y a qu’un seul brûleur dont la capacité thermique a été divisée en deux et le système d'inversion est intégré au brûleur.

Ce type d'équipement est limité à environ 300 kW.

Ces systèmes sont d'ailleurs particulièrement adaptés pour un montage sur des tubes radiants à une seule branche (doigt de gant, P, double P).

3. Brûleurs régénératifs version « combustion sans flamme »

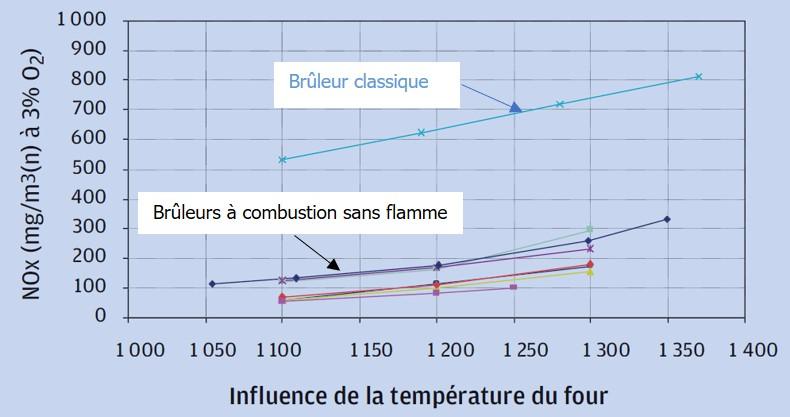

Pour limiter la formation des oxydes d’azote (NOx) accentuée par une combustion en air chaud, plusieurs constructeurs proposent aujourd'hui des brûleurs régénératifs à « combustion sans flamme ».

Ce mode de fonctionnement permet de réduire considérablement les émissions de NOx (inférieures à 300 mg/Nm3 à 3 % d'O2), avec des températures de four de 1300 °C et de l'air injecté jusqu'à 1100 °C selon les technologies de régénérateurs utilisées, tout en améliorant le rendement (figure 3).

Atouts de la solution

Optimisation de la consommation d'énergie

Ce système de récupération de chaleur est particulièrement performant et permet d'atteindre des rendements de combustion de l'ordre de 80 à 85 %. Un tel rendement de combustion se traduit classiquement d'une réduction des consommations d'énergie de l'ordre de 40 % à 50 % par rapport à un système à air froid et de 20 % par rapport à un système à récupération centralisée « classique ».

Régulation par modulation d’impulsion

Plusieurs fabricants de ce type de brûleurs proposent un régulation par modulation d’impulsion. Comparativement au mode « Tout ou Rien », cette technique est beaucoup plus souple et permet d’obtenir une précision tant en phase de montée en température qu’en phase de refroidissement.

Faible taux d’émissions d’oxydes d’azote

Dans leur version « Combustion sans flamme », les brûleurs régénératifs permettent de respecter les valeurs limites d’émissions les plus exigeantes.

Robustesse

Les brûleurs régénératifs acceptent des fumées chargées que l’on peut rencontrer dans le cas des fours de fusion de verre ou d’aluminium. En effet, les billes d’alumine constituant le régénérateur peuvent être « lavées ».

Equipement éligible aux Certificats d’Economie d’Energie

Pour des fours, neufs ou existants fonctionnant au gaz naturel et à une température des fumées à la sortie du four supérieure ou égale à 600°C, la mise en place de brûleurs régénératifs permet de bénéficier des Certificats d’Economie d’Energie (Voir ci-dessous).

Mise en œuvre

Les brûleurs régénératifs ou auto-régénératifs peuvent être installés aussi bien en remplacement de brûleurs sur un équipement existant que sur un équipement neuf.

On peut ainsi réaliser un simple « boosting », opération qui consiste à ajouter des brûleurs en début du four, sans pour autant modifier le système de combustion de l'existant, afin d'en augmenter la capacité de production. La solution régénérative permet dans ce cas de ne pas altérer la consommation spécifique de l'installation, ni l'écoulement général des produits de combustion.

Le « revamping » d'un four consiste à modifier tout ou partie du système de combustion. Dans le cas d'un « revamping » partiel, seule une partie des zones de chauffe peut être concernée. Il est dans ce cas possible d'améliorer le système de pilotage, mais sans pour autant aboutir à un pilotage « brûleur par brûleur ». Les gains portent alors principalement sur les modifications apportées sur les systèmes de récupération d'énergie (bacs régénératifs notamment).

Sur un revamping complet, il est en revanche possible de repenser le pilotage du four, ce qui peut permettre de jouer sur les performances et la flexibilité du four.

Le remplacement de brûleurs existants entrainera obligatoirement une modification du raccordement aéraulique des fumées du four, de façon à amener la cheminée jusqu'aux brûleurs. Les composantes suivantes doivent être étudiées avant installation :

- Encombrement, place disponible à proximité des fours pour raccordement des cheminées et opérations de maintenance et de réglage ;

- Calcul de pertes de charge des cheminées, adaptation des ventilateurs des brûleurs en conséquence ;

- Anticiper la baisse de la puissance nominale nécessaire de l'équipement engendrée par la réduction des pertes aux extractions lors du choix des brûleurs de remplacement ;

Lors d’un revamping, il convient de bien dimensionner les nouveaux brûleurs au regard de leurs performances, meilleures que celles des anciens brûleurs, afin d’éviter un surdimensionnement, et donc un coût inutilement élevé.

Lors du chiffrage, il convient de regarder l'ensemble des coûts et notamment la répartition entre les différents postes. Ainsi le coût des brûleurs régénératifs, intégrant celui du système de récupération, doit-il être comparé à celui des brûleurs « classiques » avec le récupérateur centralisé, et non au coût des brûleurs classiques seuls.

La conception d'un nouveau four autorise souvent une marge de manœuvre beaucoup plus grande. Il est alors possible de jouer sur les paramètres de longueur du four, de disposition des brûleurs, de pilotage du four... Cela permet de faire jouer au maximum le potentiel de la technologie.

Dans le cas où il est envisagé de mettre un compteur de gaz en amont de chaque brûleur, il est déconseillé de choisir des compteurs à turbines, et de préférer des compteurs volumétriques.

En effet, lors des inversions, la roue du compteur à turbine placé sur le brûleur à l’arrêt continuerait à tourner, entrainant des erreurs de comptage.

Maintenance

Ces brûleurs peuvent être sujets à des problématiques d'encrassement de la capacité de stockage de chaleur. En effet, celle-ci peut être colmatée par les poussières provenant de la charge à chauffer. Cela va dégrader à la fois les performances d'échange thermique, mais peut également diminuer la quantité d'air amenée au brûleur, et ainsi la qualité de la réaction de combustion.

Un nettoyage régulier de la capacité est à réaliser périodiquement, à une fréquence liée à l’encrassement constaté. C’est une opération simple pouvant être réalisée sans arrêt du four.

Par ailleurs, comme tout appareil à combustion, un contrôle périodique des paramètres de combustion doit être effectué.

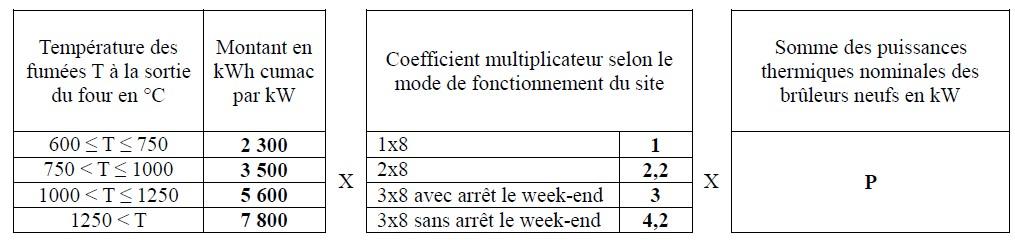

Equipement éligible aux Certificats d’Economies d’Energie

La fiche standard CEE IND-UT-118 donne accès à une aide au financement pour ce type de technologie, sous réserve d'éligibilité de la solution et du site.

Les conditions nécessaires pour prétendre au dispositif sont les suivantes :

- Mise en place par un professionnel qualifié

- Température des fumées supérieure ou égale à 600°C

- Préciser la puissance thermique nominale du brûleur et sa nature auto-récupératrice (sans exigence de puissance)

Le montant de cette subvention dépend de trois paramètres :

- la température des fumées,

- le mode de fonctionnement du site,

- la puissance thermique nominale du brûleur.

Dans le cas d’un remplacement de brûleurs par une paire de brûleurs régénératifs d’une puissance de 1 MW unitaire, sur un four dont la température de fonctionnement est de 950 °C, sur un site fonctionnant en 3x8 sans arrêt le weekend, le calcul est le suivant :

3500×4,2×1000×2 = 29 400 MWh Cumac

Pour estimer le montant financier correspondant, il suffit de multiplier cette valeur par le prix moyen des CEE. En janvier 2020, le prix moyen étant de 7,75 €/MWh cumac, le montant récupérable est estimé à 227,9 k€.

Pour consulter le prix actuel du kWh cumac, se rendre sur le site : lien

L’ADEME propose un outil d’estimation des CEE valorisables dans le cadre de projets d’efficacité énergétique : lien

Normes et Réglementations

Normes

- Norme NF EN 746.2 : Équipements thermiques industriels Partie 2 : Prescriptions de sécurité concernant la combustion et la manutention des combustibles

- Norme NF EN 298 : Systèmes automatiques de commande pour brûleurs et appareils utilisant des combustibles gazeux ou liquides

Réglementation

La réglementation relative à ces équipements dépend de la nature du site, et notamment de son classement au titre des Installations Classées pour la Protection de l’Environnement (ICPE). Si l’établissement est classé sous le régime de l’autorisation ou de l’enregistrement, l’arrêté préfectoral spécifie généralement les textes réglementaires applicables. Dans le cas d’un établissement classé sous le régime de la Déclaration, il n’y a pas d’arrêté préfectoral ; le site devra donc se référer aux arrêtés ministériels relatifs à son activité.

Concernant les émissions de polluants, l’arrêté faisant référence est celui du 2 février 1998 modifié relatif aux prélèvements et à la consommation d’eau ainsi qu’aux émissions de toute nature des installations classées pour la protection de l’environnement soumises à autorisation

Proposition d'une liste non exhaustive de fabricants de la solution

Les brûleurs régénératifs sont proposés par plusieurs fabricants :

- BLOOMENGENEERING

- ECLIPSE

- ESA PYRONICS INTERNATIONAL

- FIVES NORTH AMERICAN

- KROMSCHROEDER

- INDUSTRIAL BURNER SYSTEMS

- HOTWORK

- NOXMAT, distribué en France par RG INDUSTRIES

- SANTIN BRUCIATORI INDUSTRIALI

- WS (FLOX)

Exemples de réalisation

- Aubert & Duval : activité de forge à Pamiers (09) (source ADEME : bonnes pratiques énergétiques en entreprise)

Le remplacement de 2 fours à gaz traditionnels par un four tournant équipé de brûleurs régénératifs a permis de passer d'une consommation de gaz naturel de 10.8 GWh/an à 4.2 GWh/an.

Cette économie d'énergie représente une gain financier de plus de 150 k€/an ainsi que 1 165 tonnes de CO2 émises en moins par an et une réduction d'émission de NOx de l'ordre de 75%. Le temps de retour sur investissement est inférieur à 5 ans.

- COPAL, métallurgie de l'aluminium à Beaurepaire (38) (Source CETIAT)

Entre 2006 et 2007, le remplacement de brûleurs traditionnel sur 2 fours de fusion d'aluminium a permis une économie annuelle de gaz naturel de 30% par four, soit environ 10 GWh/an. Le coût unitaire de remplacement des brûleurs d'un four fut d'environ 600 k€, soit un TRI ici encore inférieur à 5 ans, hors financement CEE.