Carte d'identité

- Date des travaux :

- Octobre 2015 à mars 2017

- Localité :

- Pantin (93)

- Type de bâtiment :

- Hôtel

- Maître d'ouvrage :

- Hôtel Mercure

- Bureau d'études thermiques :

- Nath Ingénierie

- Consommations observées :

- 70 % de consommation électrique en 2017 par rapport à 2016

- Solution retenue :

- Chaudière gaz à condensation et accumulateur gaz

Anciens équipements : tout électrique

Construit dans les années 1970, l’hôtel Mercure de Pantin a récemment fait l’objet d’une rénovation de ses équipements de génie climatique. Cet établissement en R+8 avait été conçu avec deux modes distincts de production d’ECS et de chauffage/rafraîchissement (pour les 123 chambres et le lobby). Deux solutions « tout électrique », puisque la production d’ECS était jusqu’alors assurée pendant la nuit par des cumulus (3 x 5 000 litres pour les chambres, ainsi qu’un ballon de 4 000 litres pour la cuisine), installés en sous-sol et munis de résistances de 24 kW chacune. Tandis que, pour la climatisation, un groupe frigorifique de 198 kW installé en terrasse prenait en charge la préparation de l’air conditionné, distribué par deux centrales de traitement d’air (CTA) à batteries électriques, en tout air neuf. Le chauffage des chambres et du lobby était quant à lui assuré par les deux CTA, avec un appoint pièce par pièce fourni par des convecteurs électriques.

Nouveaux équipements : un système 100 % gaz pour le chauffage et l’ECS

La rénovation voulue par le maître d’ouvrage répondait à une double préoccupation : faire des économies sur la facture d’électricité et adapter l’offre de confort thermique aux attentes d’une clientèle de plus en plus exigeante. Le tout en restant sur le principe de modes de production séparés pour le confort thermique et l’ECS, comme l’a décidé le bureau d’études thermiques du projet. « Rassembler les deux fonctions – chauffage/climatisation et ECS – aurait nécessité de recréer une chaufferie, ce qui ne se justifiait pas », étaye Michel Lefèvre, du BE Nath Ingénierie.

Et, pour alléger la facture d’électricité de l’établissement, deux générateurs gaz ont donc été préconisés. Un chauffe-eau gaz condensation de 70 kW dédié à la production d’ECS a été installé en extérieur au niveau du rez-de-chaussée. Pour le chauffage, une chaudière à condensation de 190 kW a été installée en terrasse. S’y ajoute un nouveau groupe frigorifique, de puissance un peu moins élevée que l’originel (150 kW en mode froid). Réversible, ce nouveau groupe froid peut être utilisé en secours en mode chaud.

Le chauffe-eau gaz assure 100 % de la couverture des besoins en ECS par une production semi accumulée. Les ballons de stockage ont été remplacés par deux nouveaux ballons de 3 000 litres chacun. « Ce nouveau volume tampon permet d’utiliser un générateur de 70 kW et de couvrir les pointes de puisage (généralement d’1 h 30 les matins et les soirs pour les douches), précise Michel Lefèvre. Plus un immeuble a des pointes de puisage fortes sur un temps court, plus le volume tampon nécessaire est important. » Ce volume tampon a été dimensionné pour des besoins en eau chaude (mitigée à 52 °C) de 100 litres par chambre et par jour. « En secours du chauffe-eau gaz, deux des quatre résistances électriques des anciens ballons (24 kW l’unité) ont été récupérées et incorporées aux ballons neufs », souligne Grégory Champenois, le directeur de l’établissement.

Michel LEFEVRE

Ingénieur consultant fluide

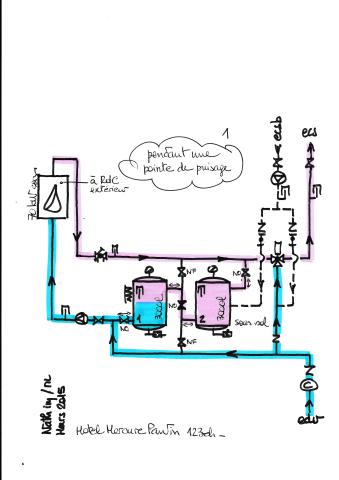

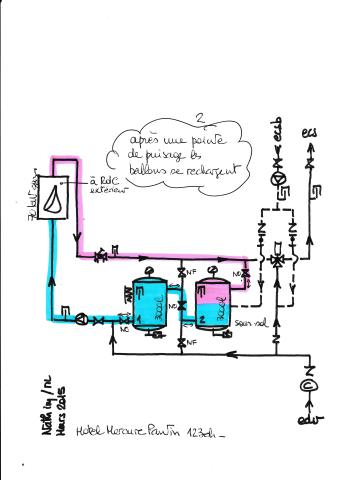

Comprendre la production d'ECS

- Pendant une pointe de puisage, les ballons se déchargent. Le chauffe-eau continue à fournir une eau directement utilisée pour le puisage.

- Après le puisage, les ballons se rechargent. Le sens de circulation de l’eau dans les ballons est donc inversé. Le débit de recharge doit donc être parfaitement réglé pour ne jamais dépasser : accumulateur / (1,16 x (60° C - 10° C)).

- Durant ces deux phases (puisage, recharge), le bouclage fonctionne. Il est limité à son minimum pour assurer une température de 50° C et pour ne pas trop perturber la condensation des produits de combustion du chauffe-eau.

Un confort thermique tout au long de l’année

Dans les chambres, le confort thermique est désormais assuré par des ventilo-convecteurs tout au long de l’année. Installés en faux plafond à l’entrée de chaque chambre, ils sont alimentés en eau chaude (produite par la chaudière) l’hiver et en eau glacée (produite par le groupe frigorifique) l’été. Tous les fluides empruntent donc un seul et même réseau de canalisations. À la mi-saison, les clients ont le loisir d’opter pour un appoint de chauffage ou de rafraîchissement. La chaudière étant à l’arrêt, ce sont les batteries électriques (600 W) présentes au sein des ventilo-convecteurs qui génèrent cet apport de chaleur, qui ne représentera pas plus de 5 % de la consommation annuelle de chauffage.

Cette solution est dite Change-over 2 tubes/2 fils. Cette nouvelle solution a conduit au remplacement des deux anciennes CTA double flux de 6 000 m3/h de débit nominal chacune, en charge du renouvellement d’air et du confort d’été et du groupe froid de 198 kW, qui alimentait les batteries froides de la CTA. Ils ont été remplacés par une nouvelle CTA unique – affichant également un débit nominal de 6 000 m3/h – dimensionnée pour assurer les débits hygiéniques dans les chambres et les communs (45 m3/h). Cerise sur le gâteau, la CTA effectue une récupération d’énergie sur l’air extrait grâce à son échangeur rotatif.

Une période transitoire pour switcher en gaz

Afin de mener à bien cette rénovation sans interrompre l’exploitation de l’établissement, le chantier a respecté une planification rigoureuse. Les chambres ont été traitées par tranches de deux étages – six à huit semaines par tranche – en commençant par les niveaux supérieurs. Pendant le traitement d’une tranche, les niveaux inférieurs bénéficiaient toujours du chauffage électrique et de l’air conditionné fourni par les CTA. Ce mode de chauffage et de climatisation a été maintenu jusqu’au raccordement de la chaudière au réseau de distribution de gaz (intervenu finalement en novembre 2016). Une fois celui-ci effectué, les anciens équipements en terrasse ont pu êtremis à l’arrêt et déposés.

L’autre difficulté majeure de l’opération était d’assurer la continuité de la production d’ECS pendant les travaux, qui ont ponctuellement conduit à des coupures générales de jour de la distribution d’eau. « Nous avons donc commencé par installer le chauffe-eau gaz et mis en place son réseau de tuyauteries jusqu’en chaufferie, détaille Michel Lefèvre. Dans le même temps, nous avons déposé deux des quatre ballons électriques ; les deux ballons restants ont été mis en service de jour, en plus de leur fonctionnement de nuit. Cette relance de jour intervenait en période tarifaire estivale durant laquelle le prix de l’électricité est moins élevé. » Une fois les deux nouveaux ballons installés, ils ont été équipés de leur résistance électrique, en attendant le raccordement du chauffe-eau au réseau de distribution de gaz naturel.

C’est seulement après la mise en service du chauffe-eau que les deux derniers ballons électriques ont été déposés à leur tour. L’entreprise Énerclim, chargée de l’installation des lots fluides, s’est coordonnée avec le gestionnaire de l’hôtel pour procéder à des coupures d’eau ponctuelles sans impacter l’exploitation de l’hôtel, comme l’évoque son gérant Marc Monet : « Il nous a fallu nous adapter au jour le jour, en fonction du taux d’occupation de l’hôtel, du type de clientèle (business ou tourisme), et trouver parfois des compromis avec la direction… »

Pour alimenter en gaz la terrasse du bâtiment, la conduite d’alimentation est passée contre la façade sud du bâtiment. « Recourir à une nacelle était compliqué, relate Marc Monet. La tuyauterie inox de gaz a donc été préalablement soudée au sol, avant d’être grutée d’un seul tenant ! Deux cordistes nous ont prêté main-forte pour fixer la canalisation à la paroi. » Une opération spectaculaire menée avec succès.

Grégoire Champenois

Directeur de l'hôtel Mercure de Pantin (93)

Alexandre Bouzegloff

Responsable technique de l'hôtel Mercure de Pantin (93)