Par définition, les réseaux de chauffage sont constitués d’un fluide caloporteur (de l’eau) et de différents matériaux, constitutifs des générateurs, des émetteurs, des canalisations, des circulateurs, des vannes et organes de coupure ou encore des joints et autres raccords. En raison de leurs propriétés intrinsèques, l’association de l’eau avec ces matériaux engendre des désordres, tels que la corrosion, l’entartrage, l’embouage ou encore le développement bactérien.

Le choix des matériaux : un élément décisif

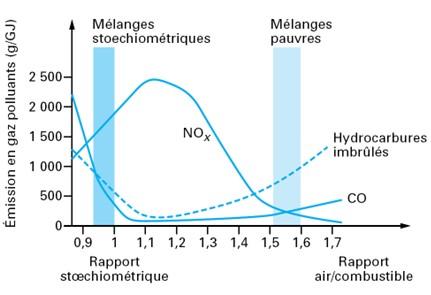

Le premier travail du concepteur sera donc de veiller à ce que les matériaux constitutifs de son installation soient compatibles entre eux. Le graphique n°1 montre les zones de passivation des métaux en fonction du pH de l’eau. Sachant qu’un métal est dit « passivé » s’il résiste à une réaction qui devrait thermodynamiquement avoir lieu, le choix des matériaux devra s’effectuer en privilégiant des milieux alcalins pour la fonte et l’acier et neutres pour l’inox, l’aluminium, le cuivre ou le laiton.

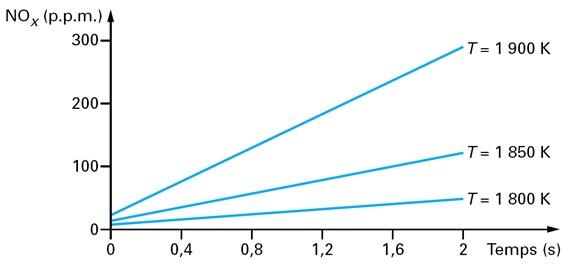

Par ailleurs, l’introduction d’oxygène dans les réseaux est une des principales sources de désordre. Le concepteur devra sélectionner des matériaux qui ne laissent pas naturellement entrer de l’air dans les canalisations. Par exemple, la gamme des tubes PER (polyéthylène réticulé) comporte des tubes avec ou sans barrière anti-oxygène. Bien que ce sujet soit peu documenté, le problème est réel, comme l’illustre le graphique n°2 extrait d’une documentation technique de la marque Rehau.

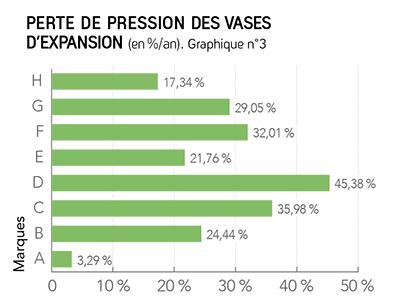

Dans le même esprit, le choix du vase d’expansion est à regarder de près car la membrane laisse entrer au fil des ans une certaine quantité d’oxygène dans les réseaux. Les vases perdant chaque année une partie de leur pression, de l’oxygène migre naturellement vers le réseau de chauffage. Le graphique n°3 montre le pourcentage de perte de pression par an des vases en fonction de leur marque. Il illustre bien que le choix de la marque influe sur la quantité d’oxygène qui pénétrera le réseau.

Patrick Carré

Président du Synasav

En l’absence de norme ou de réglementation, il est toutefois possible de se référer aux textes suivants :

- L’article 16.9 du Règlement Sanitaire Départemental, repris par la circulaire du 26 avril 1982,

- La circulaire du 2 mars 1987 qui liste les additifs pouvant être ajoutés dans les circuits de chauffage, complétée par celle du 2 juillet 1985,

- L’arrêté du 14 janvier 2019 relatif aux conditions de mise sur le marché des produits introduits dans les installations utilisées pour le traitement thermique des eaux destinées à la consommation humaine.

La recherche d’un compromis

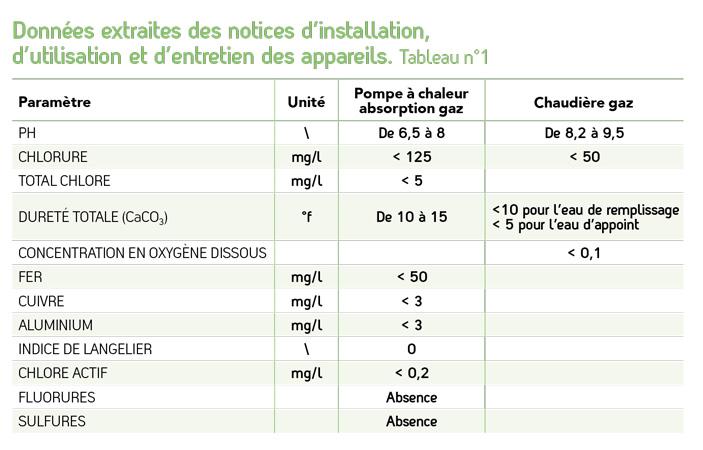

Un compromis est donc toujours à rechercher entre les différents matériaux de l’installation, comme le montre l’exemple ci-dessous (voir tableau n°1). Il s’agit d’un extrait des documentations fabricants d’une pompe à chaleur à absorption gaz et d’une chaudière. Ici, les pH et la dureté conseillés par les fabricants semblent rendre ces deux générateurs incompatibles entre eux.

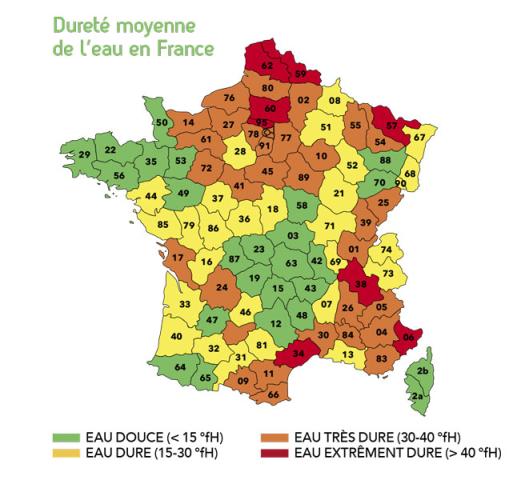

La tâche se complique encore car, bien que potable partout en France, l’eau est d’une composition différente d’une ville à l’autre. On peut même rencontrer de grandes différences à l’échelle d’un département. L’exploitant devra en tenir compte dans la conduite de l’installation qui lui est confiée, en adaptant le traitement d’eau à la localisation (voir carte de France).

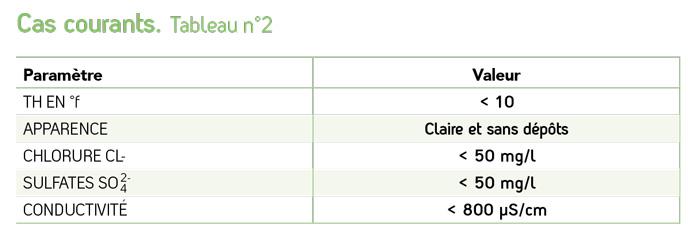

Un bon compromis de composition de l’eau de remplissage ou d’appoint est répertorié dans le tableau n°2. Il s’applique aux cas les plus courants.

Quelles actions pour prévenir les désordres ?

Lors de la réception d’un bâtiment neuf, un nettoyage du réseau est impératif, à la fin des travaux et avant la mise en service de l’installation de chauffage. Souvent négligée, cette étape est cruciale car elle permet d’enlever les résidus de chantier : oxydes métalliques, poussières, graisses, flux de soudure, etc. Ce nettoyage peut se faire par l’introduction d’un produit nettoyant. L’installation est ensuite mise en route pendant plusieurs heures ou plusieurs jours, afin de s’assurer que l’ensemble du réseau est brassé. Puis un rinçage des canalisations et des éléments (générateurs, émetteurs…) est effectué au maximum du débit possible, de façon à entraîner toutes les particules et copeaux ainsi que les boues et les dépôts.

La réalisation du réseau doit être soignée car une bavure, une rayure ou une soudure qui déborde sont autant de points d’accroche pour la corrosion.

Traitement préventif de la boucle thermique

Le but d’un traitement préventif de la boucle thermique est de protéger les matériaux, stabiliser le pH, empêcher le dépôt de tartre, disperser les boues jusqu’aux filtres. Ces derniers sont placés soit en direct soit, le plus souvent, en dérivation sur l’installation. Pour des questions de pertes de charges, ils ne traitent qu’une proportion du débit de retour vers les générateurs. Si aucun bypass n’est prévu sur une installation où un filtre est monté en direct, il sera nécessaire de couper l’installation pour le nettoyer.

Le filtre en dérivation peut être nettoyé à tout moment. Trois types de filtres peuvent être utilisés : les filtres à tamis, les filtres magnétiques et les filtres cycloniques. Ils sont normalement dimensionnés en fonction des matières en suspension à récupérer (diamètre) et des débits et volumes à traiter. Leur nettoyage doit rester une action simple et rapide afin que l’exploitant n’ait pas de réticence à le réaliser. Les filtres sont nécessaires mais pas suffisants pour bien traiter l’eau. Ils doivent être accompagnés d’un inhibiteur de corrosion et d’une protection contre l’entartrage. Un carnet de suivi est également à mettre en place pour laisser une trace et ne rien oublier. On y relèvera également les quantités d’eau d’appoint mises en oeuvre.

En synthèse, le professionnel devra donc être attentif à :

1 - Réaliser une installation avec des matériaux compatibles entre eux

2 - Chercher le meilleur compromis sur l’eau de remplissage et d’appoint

3 - Intégrer au moins deux points de prélèvement pour analyses ultérieures, un sur le réseau d’appoint en eau et un sur la boucle de chauffage elle-même

4 - Mettre en place un compteur d’eau pour compter le volume de remplissage initial de l’installation puis mesurer les quantités d’eau d’appoint qui devront être consignées

5 -Mettre en place un dispositif mécanique pour retenir les boues

6 - Bien sélectionner et dimensionner le vase d’expansion, calculer finement sa pression de gonflage et l’écrire de façon indélébile sur le vase

7 - Mettre en place un système de dégazage efficace sur les points hauts de l’installation

8 - S’assurer du nettoyage des réseaux avant mise en service de l’installation

9 - Mettre en place un traitement préventif

10 - Adapter son traitement à la nature de l’eau en présence

11 - Éviter les tubes de diamètre inférieur à 10 mm

12 - Proscrire les appoints d’eau automatique avec électrovanne