La convection forcée utilise l'air (ou un autre gaz vecteur) comme moyen de transfert de matière et d'énergie. Dans ce cas, la température et la teneur en eau de l'air sont les éléments déterminants au séchage du produit. La température permet d'échauffer le produit afin d'en extraire l'eau et la teneur en humidité de l'air est la force motrice permettant de stocker l'eau évaporée. Si l'air est saturé en humidité, le séchage ne peut plus se produire.

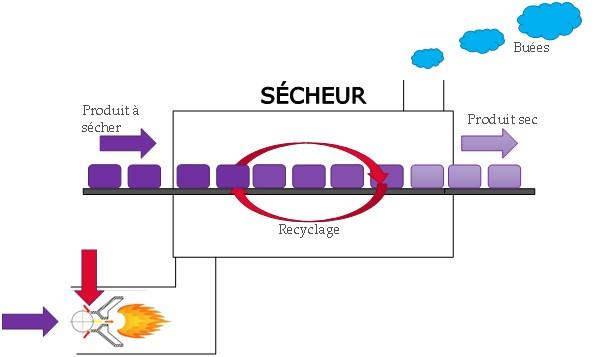

Dans le cadre du séchage convectif, le sécheur peut être divisé en zones dans lesquels de l'air chaud circule. Il se charge en humidité et se refroidi au contact du produit humide. Il est nécessaire de le chauffer à nouveau et d'évacuer une partie de son humidité pour poursuivre le séchage. Il y a donc lieu de recycler une partie de l'air de séchage pour satisfaire à une problématique de qualité de produit mais également pour gagner en efficacité énergétique.

Objectif de ce dossier :

Permettre aux industriels de mieux appréhender le séchage et la régulation prédictive associée.

Ce dossier a pour but de faire un état des lieux des solutions de régulation utilisées au niveau des extractions des sécheurs convectifs et de lister les obstacles qui s'opposent à la mise en place systématique de ce type de régulation ou à leur bon fonctionnement de le temps.

1. Généralités

Cette page se focalise sur la régulation des extractions dans les sécheurs convectifs, c’est-à-dire mettant en œuvre une source d'air chaud pour sécher le produit.

Les procédés ciblés représentent la majorité des sécheurs industriels convectifs. Ils sont énumérés ci-après avec des exemples de produits traités.

- Étuve ventilée : Bois / palettes, céramiques, déshydratation d'aliments, cuisson en boulangerie

- Tunnels, sécheurs à bandes et silos : Textile, cuisson industrielle en boulangerie, briques et tuiles, boues d'épuration, pâtes alimentaire

- Lits fluidisés : Granulés, lait en poudre, levures, colorants, fruits et légumes en morceaux,…

- Tambours rotatifs : Pulpe de betterave, Chlorure de Potassium, talc, engrais, pellets, pâtes alimentaire

- Atomisation : Lait, café, détergents, levures, TiO2, Méthionine, produits pharmaceutiques divers

- Sécheur flash : Amidon, farine, copeaux de bois

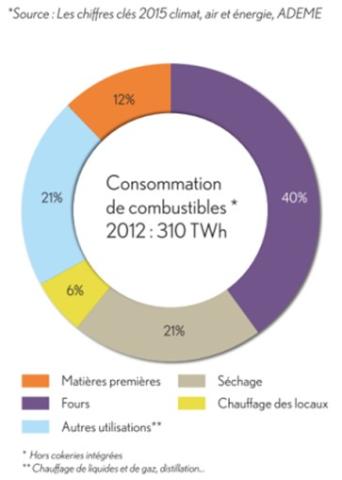

Le séchage étant une étape souvent énergivore, il y a toujours un intérêt à étudier l'efficacité énergétique du process. Elle nécessite des connaissances approfondies sur le produit et sur son mécanisme de séchage car la modification des paramètres peut engendrer des fortes variations de qualité.

La régulation des extractions est un des leviers pour améliorer le rendement énergétique du procédé. Elle se base sur un système de régulation permettant de contrôler le débit extrait en fonction de la température et de l'humidité des buées.

Asservi au débit de recyclage, l'air d'attaque sur le produit reste inchangé et le débit d'extraction est réduit au minimum engendrant d'importantes économies d'énergie. Plus l'air des buées est chargé en humidité (donc bas en température), meilleur est le rendement du séchoir. Cela étant, lorsque le taux de recyclage est trop important (donc un air d'attaque trop chargé en humidité), la cinétique de séchage du produit se rallonge, diminuant ainsi la productivité du séchoir. Ainsi, l'humidité (et/ou la température) des buées doit être étudiée de près lors de l’optimisation énergétique du procédé.

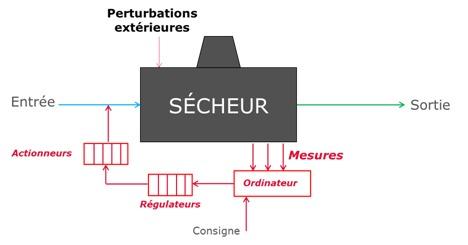

2. La régulation du séchoir

Les principaux éléments constitutifs d'un séchoir sont précisés ci-après :

- un ou plusieurs ventilateurs ;

- des registres (motorisés ou non) dans les conduites d'air ;

- des capteurs de température et d'humidité permettant de relever les informations nécessaires au bon fonctionnement du séchoir ;

- un système de chauffage ;

- un système de diffusion de la chaleur au produit ;

- un automate pouvant contrôler et piloter le fonctionnement du sécheur.

Le pilotage du séchoir se fait sur 3 points : le débit d'air, la température et l'humidité. Il doit s'effectuer au niveau des buées, c'est à dire après passage de l'air chaud sur le produit. Une partie de ces buées est extraite, elle correspond à la quantité d'eau évaporée du produit à l'instant t en phase de stabilisation.L'autre partie est recyclée en amont du séchoir et mélangée avec l'air neuf qui entre en compensation des buées extraites.

Ce pilotage doit être fait automatiquement si on souhaite une stabilité de production, indépendante des conditions climatiques extérieures (température et humidité de l’air neuf notamment).

En général, la régulation du séchoir se fait sur l'humidité ou sur la température (qui permettent de connaître l'humidité extraite du produitet donc le niveau de séchage atteint).

Les mesures de température se font généralement par le bais de sondes thermocouples placées dans la zone des buées.

Concernant l'humidité, on retrouve deux principales technologies dans les séchoirs :

- l'hygromètre à miroir refroidi (à condensation)

Le principe de mesure repose sur le refroidissement graduel d'une surface de détection. Lorsque la circulation d'un air humide se fait au voisinage de celle-ci, elle provoque la formation d'un condensat, liquide ou solide. Le refroidissement est stabilisé de sorte à maintenir un état d'équilibre entre la pression partielle de vapeur d'eau contenue dans l'air humide et le condensat formé. Lorsque l'équilibre est atteint, une mesure de la température de la surface est réalisée, elle permet de déterminer la température du point de rosée ou de gelée.

Principaux fabricants industriels (liste non exhaustive) :

PST Process Sensing Technologies, Michell, MBW, AOIP,…

- l'hygromètre à variation d'impédance

Le principe de mesure repose sur la variation des propriétés électriques d'un élément sensible lorsque celui-ci est exposé à différents niveaux d'humidité. Ce type d'instrument permet généralement de mesurer l'humidité relative, néanmoins certains constructeurs sont parvenus à mesurer également la température de rosée sans toutefois que cela nécessite la formation d'un condensat. Il existe deux catégories principales, les hygromètres capacitifs et résistifs.

Principaux fabricants industriels (liste non exhaustive) :

Rotronic, Vaisala, Kimo, Kobold

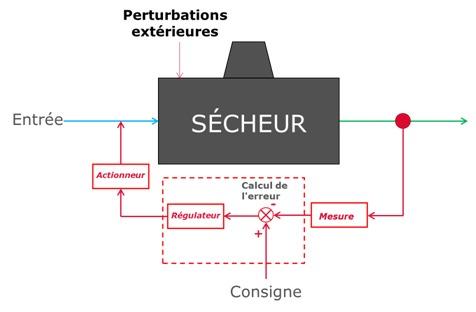

Le principe de la régulation consiste à agir sur des paramètres du procédé comme les débits ou la température par des actionneurs comme des vannes ou des brûleurs afin de suivre une consigne fixée par l'utilisateur. Cette consigne peut être fixe ou variable en fonction de la complexité du procédé à réguler.

On distingue trois modes de régulation : la régulation manuelle, la régulation simple de type PID et la commande prédictive qui est une solution émergente dans les procédés de séchage.

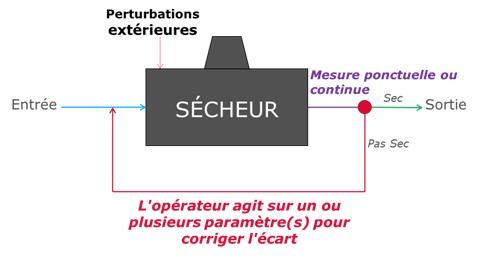

2.1. La régulation manuelle

Ce mode de régulation consiste à contrôler que le procédé respecte son point de fonctionnement et de modifier manuellement un des réglages si cela n'est pas le cas. Cet usage est encore pratiqué dans l'industrie pour sa simplicité. Il nécessite un savoir-faire de l'opérateur pour être efficace.

Cette méthode s'applique à des réglages simples comme l'action sur un registre de ventilation pour diminuer un débit d'air. Des critères visuels sur le produit ou sur un afficheur peuvent provoquer ce changement de réglage de l'opérateur.

En règle générale, ce type de régulation est uniquement destiné à ajuster le fonctionnement du procédé pour maintenir la qualité de la production. Elle n'est pas adaptée à la recherche d'un optimum de fonctionnement pour limiter la consommation énergétique ou pour donner de la flexibilité à l'équipement de séchage.

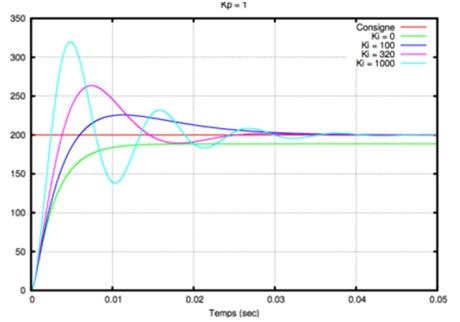

2.2. La régulation PID

La commande PID (Proportionnelle, Intégrale, Dérivée) est la technique de commande la plus utilisée en milieu industriel. C’est aussi une des plus anciennes, car elle est bien antérieure à l’introduction de la commande numérique par ordinateur. La technologie informatique, les puissances de calculs et les techniques de modélisation mathématique ont fait d’énormes progrès depuis l’apparition du régulateur PID.

La régulation par PID emploie des mesures (variables d'entrées) afin de contrôler une ou des variables de sorties (actionneurs, brûleurs…). L'utilisateur renseigne une consigne à respecter au niveau des mesures et le régulateur pilote les variables de sorties pour tendre vers la consigne.

Principaux fabricants ou intégrateurs industriels : Eurotherm, Siemens, ABB, SPC Consultants

2.3. La commande prédictive

La technique prédictive permet de reproduire de façon théorique le comportement naturellement prédictif ou anticipatif de l’être humain. Ce sont les réactions intuitives qui se manifestent par exemple en conduisant une voiture, un vélo ou en marchant, lorsque nous analysons sans y réfléchir notre trajectoire et celles des éléments qui composent notre environnement.

La commande prédictive1 consiste donc à prendre en compte, à l’instant présent, le comportement futur du système à un horizon de temps fini.

Pour cela le système est modélisé numériquement afin d’en prédire les réactions.

Le but final est de faire coïncider la sortie future du processus avec la ou les valeurs de consigne, à un horizon de temps déterminé.

La différence entre la commande prédictive et les autres techniques de régulation réside dans le fait que les actions de ces dernières sont fonction des écarts mesurés a posteriori entre la sortie et la consigne, alors que la commande prédictive anticipe ces écarts et agit en conséquence afin de respecter la consigne.

La commande prédictive est une technologie qui émerge. Il y a de nombreuses références au niveau universitaire, et quelques références chez des fournisseurs d'équipements ou chez des industriels utilisateurs à très forts enjeux énergétiques.

Globalement, la majorité des industriels utilise des systèmes de régulation basés sur le principe PID.

Principaux fabricants industriels : IRA, Sherpa Engineering, Automatique & Industrie, Schneider Electric

2.4. Retours d'expériences d’industriels utilisant la régulation des séchoirs

Typologie des industriels : Effectifs >250 ; CA >50 M€ ;

Secteurs activités : Agroalimentaire, Matériaux, Textile

| Avantages | Limites |

|---|---|

|

|

| Objectifs de la régulation | Gains observés |

|

|

- Notes complémentaires :

- La plupart des séchoirs qui sont équipés de capteurs le sont avec des capteurs industriels capacitifs pour mesurer l'humidité de l'air. Ces capteurs doivent être adaptés à l'environnement du procédé, présence de poussières par exemple, et nettoyés / vérifiés régulièrement. Le remplacement n'intervient que si la sonde dérive ou ne fonctionne plus. C'est un système simple et peu coûteux à condition de le contrôler périodiquement.

- Les environnements des procédés concernent des applications où les vapeurs ne sont pas corrosives ni chargées en solvants chimiques. Les capteurs fonctionnent globalement bien dans ces conditions. Des capteurs résistant aux vapeurs acides d'ammoniac sont par exemple également disponibles. Des développements sont donc possibles pour des applications particulières et si la demande le justifie.

- L'intérêt principal de réguler les extractions pour les industriels est de maintenir une haute qualité du produit.

- La régulation apporte plus de flexibilité au séchoir qui peut passer plusieurs gammes de produits en modifiant les paramètres de régulation,

- Pour certains produits, un séchage trop rapide conduit à des fissurations qui le rendent cassant et non conforme. La régulation permet alors de maintenir une humidité suffisante pour que les fissures n'apparaissent pas.

- Par ailleurs, une régulation fine permet de ne pas sur-sécher les produits et améliore les performances et la rentabilité du procédé.

- La régulation prédictive fait partie des domaines investigués actuellement mais peu implantés. Certains fournisseurs de séchoir peuvent proposer ce mode de régulation. Il reste néanmoins complexe à mettre en œuvre dans les procédés de séchage, l'investissement technique et humain qu'il requiert nécessite de dégager un gain significatif correspondant aux objectifs de l'utilisateur.

[1] KhansaBdirina, Kamel Guesmi. Commande Prédictive Linéaire. Master. Algérie. 2018. hal-02927679