Données de base

Les exemples chiffrés présentés dans la suite du document sont basés sur un cas type ayant les caractéristiques suivantes :

- Chaufferie :

- Combustible Gaz naturel

- Consommation moyenne de vapeur : 8 t/h sous 7 bar

- Fonctionnement : 3x8 avec arrêt week-end (5500h)

- Rendement utile : 90%/PCI

- Ratio de production de vapeur : 800 kWh PCI/t

- Energie et eau :

- Combustible : Gaz naturel

- Consommation annuelle : 39,1 MWh PCS/an

- Coût énergie : 25 €/MWh PCS HTT, soit 980 M€ HTT/an

- Emissions de CO2 : 7 236 tonnes/an

Suivi énergétique – Plan de comptage

La première action à mettre en place dans une chaufferie pour économiser l’énergie est de la compter et de suivre l’évolution de sa consommation, et pas seulement au niveau du site, mais aussi au niveau des équipements.

Avantages du plan de comptage :

- Suivi en temps réel :

- Des consommations de gaz et d’eau d’appoint alimentant la chaufferie

- Des besoins de vapeur à couvrir

- Connaitre la répartition des besoins de vapeur des différents postes utilisateurs

- Vérifier la bonne adéquation entre les puissances des chaudières et les besoins de vapeur à fournir,

- Suivi des ratios énergétiques et de production de façon à appréhender la performance des équipements (chaudière, brûleur, …)

Exemples :- Ratio de consommation de gaz : Energie gaz consommée par tonne de vapeur produite (kWh PCI/t)

- Ratio de consommation d’eau : m3 d’eau d’appoint / tonne de vapeur produite (m3/t)

- Ratio de production : tonnes de vapeur par unité de production (kg de produits, tonne de linge, …)

- Disposer de données chiffrées et actualisées pour le dimensionnement des équipements à mettre en place (remplacement d’une chaudière ou d’un brûleur, mise en place d’un économiseur, …)

- Détection des dérives de consommations et mise en place des actions correctives

Paramètres à mesurer et à suivre, a minima, dans une chaufferie vapeur

- Consommation de gaz

Mise en place d’un compteur de gaz en amont de chaque chaudière, - Consommation d’eau d’appoint

- Débit de vapeur en sortie de chaudière

En fonction des usages, cette mesure peut être complétée par une mesure spécifique en amont de chaque poste d’utilisation de la vapeur (ou groupe de postes).

Remarque : Selon l’article R224-26 du Code de l’Environnement, à partir d’une puissance utile de 2 MW, une chaudière doit être équipée d’un appareil de mesure, soit du débit (ou volume) de gaz consommé, soit du débit (ou volume) de fluide produit.

Les données mesurées peuvent être relevés manuellement par le personnel d’exploitation ou transmises vers un système numérique de contrôle commande pour une analyse en continu et automatique des mesures.

Contrôle du bon fonctionnement des équipements en chaufferie

Optimisation du rendement de combustion

Le rendement de combustion d’une chaudière dépend :

- de l’écart de température entre l’air aspiré et la température des fumées

- du débit de fumées rejeté (et d’air comburant aspiré)

- de la teneur en constituants de fumées (CO2, O2, CO, …).

Le suivi périodique de ce rendement permet de s’assurer que le maximum d’énergie fournie au brûleur est transmise à la l’eau de la chaudière.

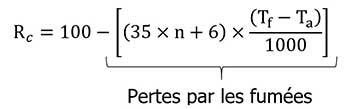

La formule suivante, valable pour des températures de fumées n’excédant pas 300°C, permet - à partir des mesures effectuées sur la chaudière - de déterminer le rendement de combustion (Rc) :

Dans cette expression, n représente le facteur d’air de la combustion (ou taux d’aération). Il est calculé à partir de la teneur en oxygène des produits de combustion (voir ci-après).

Mesures périodiques ou en continu avec action sur les réglages du brûleur

- Mesure périodique du rendement de combustion

Le contrôle périodique du bon réglage des paramètres de la combustion en fonction de la charge de la chaudière est alors l’occasion pour l’industriel de vérifier l’efficacité de son équipement thermique.

La réglementation (Code de l’Environnement articles R224-20 et suivants) impose à tout exploitant d’une chaudière d’une puissance comprise entre 400 kW et 20 MW, de mesurer tous les trois mois, et à chaque remise en route, le rendement caractéristique de sa chaudière.

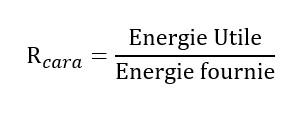

Le rendement caractéristique (Rcara) est défini de la façon suivante (en %/PCI) :

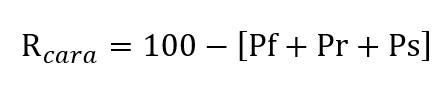

Ou encore

Avec :

- Pf : Pertes par les fumées (%)

- Pr : Pertes par rayonnement et convection des parois

- Ps : Pertes par imbrûlés.

Pour le gaz naturel, on considère que les pertes par imbrûlés sont nulles (pas de CO et pas d’imbrûlés solides).

Les pertes par rayonnement et convection des parois sont figées et ne sont pas dépendantes des réglages de combustion. Elles ne représentent que 1 à 2 % des pertes totales.

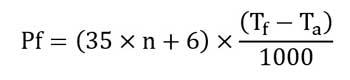

Comme on l’a vu précédemment, les pertes par les fumées sont liées à la température des fumées (Tf), à celle de l’air de combustion (Ta) et au facteur d’air de la combustion (n) :

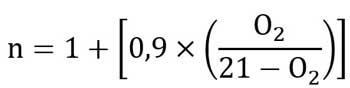

Le facteur d’air est lié à l’excès d’air par la relation suivante :

avec O2 taux sur fumées sèches en %

Ainsi, à partir d’une mesure

- de la teneur en oxygène (O2) réalisée avec un analyseur de combustion,

- de la température des fumées à la sortie de la chaudière,

- de la température de l’air à l’aspiration du ventilateur du brûleur,

il est facile de déterminer périodiquement le rendement de combustion de son équipement.

NB :

- La plupart des analyseurs portatifs de combustion donnent directement une valeur calculée du rendement de combustion, à partir de la teneur en O2 et de la température des fumées.

- L’article R224-26 du Code de l’environnement impose que l'exploitant d'une chaudière doit disposer, entre autres, d’un indicateur de la température des gaz de combustion à la sortie de la chaudière et d’un analyseur portatif des gaz de combustion donnant la teneur en dioxyde de carbone ou en dioxygène, pour une chaudière d'une puissance nominale supérieure à 400 kW et inférieure à 10 MW (automatique dans les autres cas).

- Valeurs usuelles pour une chaudière fonctionnant au gaz :

- Excès d’air :

L’excès varie en fonction de la charge du brûleur (% de la puissance nominale de celui-ci).

Un bon réglage est de l’ordre de 10 à 15% d’excès d’air (soit une teneur en oxygène de 2,1 à 3% sur fumées sèches) à pleine charge et de l’ordre de 20% au minimum technique.

- Température des fumées :

La température des fumées doit être de l’ordre de 50°C au-dessus de la température de la vapeur. Pour une vapeur à 10 bars (180°C), la température des fumées est de l’ordre de 230°C.

- Rendement de combustion :

Il est de l’ordre de 90 %/PCI pour un chaudière non équipée d’économiseur, et 95%/PCI dans le cas contraire.

- Excès d’air :

- Mesure en continu de la teneur en oxygène

La plupart des brûleurs de chaudières sont équipées d’un système de régulation de l’oxygène. La teneur en O2 est mesurée en continu au moyen d’une sonde placée dans le conduit de fumées et l’information est transmise à un régulateur qui va agir sur les organes de pilotage des débits d’air et de gaz, de façon à maintenir l’excès d’air à une valeur optimale en fonction de la charge du brûleur.

Cette solution permet de notamment de se prémunir des variations des caractéristiques de l’air de combustion (en fonction de la saison) et du gaz.

Cela permet en permanence de pouvoir s’assurer du meilleur niveau d’excès d’air et du débit calorifique correspondant exactement au besoin à tout instant.

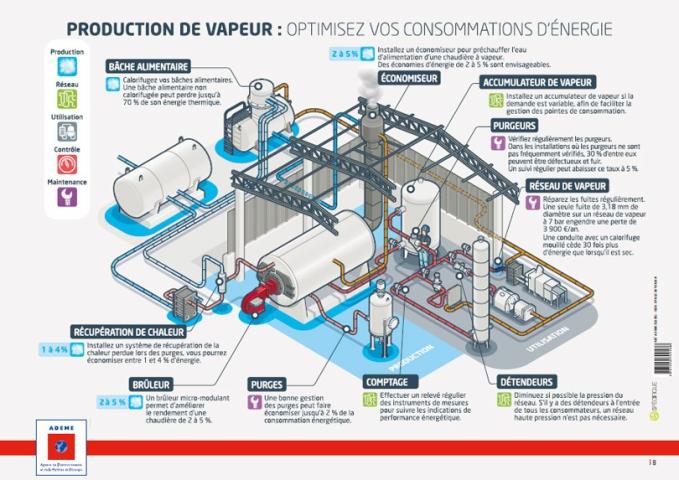

- Mise en place d’un brûleur micro modulant

En plus d’être équipés d’une régulation d’oxygène, ce type de brûleur a la particularité d’avoir un taux de modulation de 1 à 5 voire beaucoup plus.

Ces équipements sont particulièrement adaptées pour des installations avec des niveaux de fonctionnement variables.

La mise en place d’un tel brûleur sur une installation existante permet des gains de rendements allant jusqu’à 2 pts.

Ces équipements sont éligibles aux Certificats d’Economies d’Energie (Fiche n°IND-UT-105).

Pour plus de renseignement sur ce type d’équipement, voir fiche CEGIBAT « Brûleur Micro Modulant ».

Dans notre cas d’étude, on considérant un gain de 2 pts sur le rendement de la chaudière, le gain serait de 782 MWh PCS/an, soit près de 20 k€.

Récupération de chaleur sur les fumées

La seconde méthode permettant d’optimiser le rendement énergétique des chaudières industrielles est la valorisation thermique des énergies résiduelles contenues dans les fumées de combustion.

Pour cela, 2 équipements existent et permettent de réaliser des économies significatives sur la consommation annuelle de gaz naturel : les économiseurs et les condenseurs de fumées.

- Economiseur

Les économiseurs sont des échangeurs fumée/eau qui récupèrent une partie de la chaleur sensible contenue dans les fumées pour préchauffer l’eau d’alimentation du générateur.

En pratique, on envoie de l’eau provenant de la bâche alimentaire à une température de l’ordre de 80/90°C en entrée d’économiseur. Celui-ci puise la chaleur des produits de combustion et préchauffe l’eau avant son entrée en chaudière.

Généralement, ces dispositifs permettent de réaliser 4% à 6% d’économies sur la consommation annuelle de gaz naturel, par rapport à une chaudière qui en serait dépourvue. Le rendement de combustion peut ainsi atteindre une valeur de 95 %/PCI.

Pour notre cas d’étude, la mise en place d’un économiseur, avec un rendement final de 95%/PCI, entrainerait une économie de l’ordre de 2 MWh PCS, soit 48,9 k€/an. En supposant que le coût de l’équipement soit de 50 k€ HT, le TRI serait de 1 an, sans prise en compte des CEE.

Les économiseurs doivent être systématiquement envisagés lors de l’acquisition d’une nouvelle chaudière, mais peuvent également être installés sur des chaudières existantes.

Ces équipements sont éligibles au dispositif CEE (Fiche IND-UT-104).

Pour plus de renseignement sur ce type d’équipement, voir fiche CEGIBAT « Economiseur ».

- Condenseur

Le fonctionnement d’un condenseur repose sur le même principe que l’économiseur : on utilise la chaleur contenue dans les fumées pour préchauffer de l’eau.

La différence principale est qu’ici, on exploite également la chaleur latente de condensation de la vapeur d’eau contenue dans les fumées. Cela signifie que la température d’eau en entrée du dispositif doit être inférieure à la température de rosée des fumées, soit 50°C.

Deux solutions sont possibles :

1. Préchauffage de l’eau d’appoint de la bâche alimentaire.

Quand les besoins en eau d’appoint sont importants (taux de retour de condensats < 40 %), le condenseur peut être une solution intéressante pour préchauffer cette eau d’appoint avant son injection dans la bâche alimentaire.

Cette solution permet d’atteindre des rendements jusqu’à 105% sur PCI.

Pour notre cas d’étude, la mise en place d’un condenseur avec un gain de 12 pts du rendement entrainerait une économie de l’ordre de 4,6 MWh PCS, soit 117,3 k€/an. En supposant que le coût de l’équipement soit de 100 k€ HT, le TRI serait de moins d’1 an, sans prise en compte des CEE.

2. Préchauffage d’eau servant sur un procédé annexe de l’usine.

Quand le taux de retour de condensats est important (> 40%) et si les procédés de fabrication du site utilisent de l’eau chaude, le condenseur peut être utilisé pour le préchauffage de celle-ci. De nombreux secteurs industriels, comme les industries agro-alimentaires ont besoin d’eau chaude, notamment pour le nettoyage des procédés de fabrication.

Bien évidemment, une telle solution doit être dimensionnée en fonction des besoins d’eau et de leur simultanéité avec le fonctionnement de la chaudière.

Ces équipements sont éligibles au dispositif CEE (Fiche IND-UT-130).

Pour plus de renseignement sur ce type d’équipement, voir fiche CEGIBAT « Condenseur ».

Préchauffage de l'air de combustion

Le rendement de combustion dépend de la différence entre température des fumées et celle de l’air de combustion (voir précédemment). Réduire cette différence par préchauffage de l’air alimentant le brûleur permet d’accroitre l’efficacité énergétique.

Pour cela, on utilise de la chaleur disponible à proximité du brûleur

- Prélever de l'air chaud en hauteur dans la chaufferie

Les équipements situés dans les chaufferies industrielles (chaudière, bâche, réseau vapeur) génèrent, plus ou moins de chaleur (selon la qualité de l’isolation) dans l’air environnant. L’air chaud ayant tendance à s’élever va se placer en partie haute de la chaufferie.

L’idée est donc d’aller prélever cet air et de le conduire vers l’aspiration du brûleur.

Généralement, les gains en température sont de l’ordre 10°C. Cela correspond à une économie annuelle de l’ordre de 0.5% sur la consommation de gaz naturel pour un investissement négligeable.

- Récupération sur les fumées

La chaleur résiduelle contenue dans les fumées peut également servir au préchauffage de l’air comburant via un échangeur.

Un delta de 50°C sur la température d’air comburant permet un gain de l’ordre de 2,5 pt sur le rendement de combustion.

Pour notre cas d’étude, un gain de l’ordre de 2,5 pts sur le rendement entrainerait un gain de 978 MWh PCS/an, soit 24 k€.

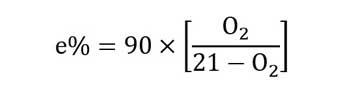

Limiter les fuites et déperditions thermiques sur le réseau de vapeur

Isolation des équipements et des réseaux

Les composants d’une chaufferie vapeur (chaudière, bâche alimentaire, distribution, conduites, purgeurs, etc.) sont, par définition, plus chaud que l’air ambiant qui les entoure.

Il existe donc un phénomène de déperdition thermique entre les éléments de la chaufferie et l’air ambiant.

Il est possible de limiter fortement ces déperditions thermiques en isolant les éléments principaux du réseau et de la chaufferie.

Par exemple, l’isolation thermique de la bâche alimentaire peut réduire jusqu’à 70% les déperditions de chaleur de cette dernière.

Deux fiches CEE permettent d’avoir une aide pour l’isolation des éléments constitutifs d’une installation vapeur :

- La fiche CEE n° IND-UT-121 pour l’isolation des points singuliers d’un réseau (robinets, vannes, filtres, purgeurs, etc.)

- La fiche CEE n° IND-UT-131 pour l’isolation thermique des parois planes ou cylindriques sur des installations industrielles

Fuites de vapeur

Les fuites sont monnaie courante sur les réseaux de vapeur. En effet, il arrive très fréquemment que des joints de raccord ou des éléments soudés se détériorent et laisser échapper de la vapeur sous pression.

Dans le cas de réseaux isolés thermiquement, un isolant mouillé perd toute son efficacité s’il est saturé d’eau.

Il convient d’être particulièrement vigilant sur ce point.

Pour une pression de vapeur de 7 bar et un taux de fuite de 30 kg/h (orifice proche de 5 mm), la perte énergétique est d’environ 800 MWh/an pour 8 400 heures de fonctionnement

Des inspections régulières du réseau de vapeur permettent de détecter et de résoudre ces problèmes. Les fuites importantes sont aisément identifiables car détectables à l’œil nu (condensation sur les conduites, isolants mouillés, vapeur visible).

Pour les fuites plus petites, de nombreux fournisseurs proposent de détecteurs de fuites, on peut notamment citer les détecteurs et caméras ultrasons qui permettent d’identifier rapidement même les faibles points de fuite d’un réseau.

Compter quelques centaines d’euros pour un détecteur ultrasons, et jusqu’à plusieurs milliers d’euros pour une caméra. Ces appareils sont également disponibles en location.

Un inspection mensuelle de l’ensemble du réseau avec un détecteur ultrason permet de maîtriser ces problématiques.

Purgeurs

Les purgeurs de vapeur sont des organes essentiels d’un réseau de vapeur. Leur rôle est de séparer les phases liquide et vapeur présentes dans le réseau, souvent situés en point bas du réseau et en aval des échangeurs. Le fluide issu des purgeurs est appelé « condensat » (on parle généralement de condensats – avec un « s »).

Leur présence et leur bon fonctionnement sont indispensables tant pour la pérennité du réseau et des organes de sécurité et de régulation, que pour l’efficacité du transfert thermique dans les échangeurs des procédés.

On estime que sur un réseau moyen non inspecté régulièrement, 30% des purgeurs sont fuyards. Des campagnes périodiques de vérification, qui peuvent être effectuées en même temps que la détection de fuites, permettent de réduire cette proportion à 5%.

La vérification du bon fonctionnement d’un purgeur peut se faire avec une mesure de température des côtés “condensats” et “vapeur”. Si les températures sont identiques, c’est que le purgeur est défaillant.

La méthode la plus pratique pour apprécier ce phénomène est la caméra thermique.

Récupération de l’énergie des condensats

Les condensats issus des purgeurs sont à la même pression et à la même température que la vapeur en amont. Ils contiennent donc un contenu énergétique non négligeable et, autant que faire se peut, il est judicieux d’étudier les façons d’utiliser cette chaleur fatale.

- Retour des condensats en bâche alimentaire

Si cela n’est pas fait, la première solution consiste à renvoyer les condensats vers la bâche alimentaire de la chaufferie.

D’une part, cela réduira la quantité d’eau d’appoint à injecter dans la bâche, avec les économies d’eau et de produits de traitements.

D’autre part, l’énergie contenue dans ces condensats permettra de réchauffer l’eau de la bâche et ainsi réduire l’appoint de chaleur nécessaire au maintien en température de celle-ci.

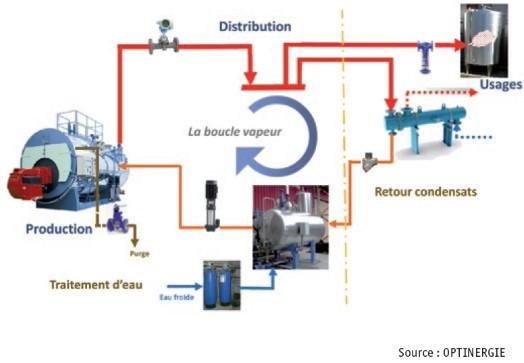

- Rentrage sous pression des condensats en chaudière

Dans les cas où le taux de retours de condensats en chaufferie est important, il peut être intéressant de les injecter directement dans la chaudière. Dans ce cas, ils sont stockés dans une bâche spécifique, placée à côté de la bâche alimentaire. L’appoint d’eau en chaudière se fera alors prioritairement à partir de la bâche de condensats.

Optimisation des purges de chaudière

Pour la durabilité des chaudières, il est nécessaire de mesurer périodiquement et de maîtriser les caractéristiques (TH, TA, TAC, pH, conductivité, …) de l’eau, en amont de la chaudière et au sein de celle-ci.

Malgré le traitement physico chimique effectué en amont, il est nécessaire de « purger » une partie de l’eau contenue dans le corps de chauffe pour extraire les sels et les boues (ou sédiments). Les sels ont tendance à se placer au-dessus du plan d’eau et les boues en partie basse de la chaudière. On parle ainsi de « purge de surface » (ou purge de déconcentration) et « purge de fond ». La quantité et la fréquence de ces purges est déterminée par la valeur des caractéristiques de l’eau.

- Régulation automatique de la purge de surface

Concernant la purge de surface, le réglage de celle-ci peut se faire « manuellement » ou de manière automatique.

La mise en place d’une régulation automatique permet d’ajuster en continu le débit de purge nécessaire, quelles que soient les variations de la qualité d’eau et de respecter la valeur de conductivité normalisée et/ou celle préconisée par le fabricant de la chaudière.

La NF EN 12952-12 est relative aux chaudières à tubes d’eau, et la NF EN 12953-10 aux chaudières à tubes de fumées.

- Mise en place d’un osmoseur

L’osmose inverse permet de produire une eau faiblement chargée en sels.

Cette technologie s’applique sur de l’eau préalablement adoucie.

La mise en place d’un traitement de ce type en amont de la chaudière permet de réduire de manière significative le taux de purge et par suite, la consommation d’eau et d’énergie de la chaufferie.

Pour un taux de purges passant de 15 à moins de 3%, les gains énergétiques sont de l’ordre de 3% sur la chaufferie.

La mise en place d’un osmoseur est éligible aux certificats d’Economie d’Energie (voir fiche n° IND-UT-125).

- Récupération de chaleur sur les purges de chaudière

Quel que soit le taux de purges de la chaudière, celles-ci sont de l’eau sous pression qui, si elle est mise à l’égout, va se vaporiser lors de sa mise à l’atmosphère. Or, il peut être pertinent de récupérer une partie de l’énergie contenue dans ces purges,

- Pour le chauffage de l’eau de la bâche, en utilisant la chaleur de revaporisation ;

- Pour chauffer l’eau d’appoint avec un échangeur ;

- Pour un usage autre sur le site (chauffage des locaux, etc.)

L’installation d’un ballon d’éclatement des purges couplé à un échangeur de chaleur permet de valoriser l’énergie toujours disponible dans les purges avant leur évacuation.

Un tel système permet un gain énergétique de 1 à 4%.

Réglementation

Normes

- NF EN 12 952-12 - Chaudières à tubes d'eau et installations auxiliaires - Partie 12 : Exigences relatives à la qualité de l'eau d'alimentation et de l'eau en chaudière

- NF EN 12953-10 - Chaudières à tubes de fumée - Partie 10 : Exigences relatives à la qualité de l'eau d'alimentation et de l'eau en chaudière

Fiches standards Certificats Economies d’Energie applicables en chaufferie

- Système de variation électronique de vitesse sur un moteur asynchrone Fiche IND-UT-102

- Économiseur sur les effluents gazeux d’une chaudière de production de vapeur Fiche IND-UT-104

- Brûleur micro-modulant sur chaudière industrielle Fiche IND-UT-105

- Isolation de points singuliers d’un réseau Fiche IND-UT-121

- Traitement d’eau performant sur chaudière de production de vapeur Fiche IND UT 125

- Condenseur sur les effluents gazeux d’une chaudière de production de vapeur Fiche IND-UT-130

- Isolation thermique des parois planes ou cylindriques sur des installations industrielles Fiche IND-UT-131