1. Définition d'une bouteille de découplage

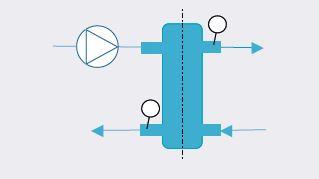

Bouteille d’équilibre, bouteille casse-pression, bouteille de mélange, bouteille de découplage, quelle différence ? Sous différents noms, la fonction de cette bouteille est toujours le même : faire un point de pression neutre entre le réseau primaire (la chaufferie) et les réseaux secondaires (départs chauffages et ECS).

- Une bouteille casse-pression fonctionne en découplage si le débit primaire est supérieur au débit secondaire. L’objectif est d’avoir une température de départ chaudière toujours égale à la température de départ chauffage.

- Elle fonctionne en mélange si le débit secondaire est supérieur au débit primaire. Initialement, ce fonctionnement a été créé dans le but de limiter les diamètres des réseaux primaires pour les montages comprenant des sous-stations.

2. Contexte

L'utilisation d’une bouteille est-elle toujours nécessaire dans une chaufferie équipée d’une ou plusieurs chaudières à condensation ? Le sujet fait débat dans la profession. Certains préconisent toujours ce mode d’installation pour améliorer la durabilité des générateurs. Pour d’autres, cette solution serait une habitude qui n’est plus forcément justifiée en raison des alternatives techniques que proposent certains générateurs.

2.1 Apparition des bouteilles casse-pression

La bouteille casse-pression est apparue au tournant des années 1950-1960, avec le développement des chaufferies collectives dans les centres urbains et les immeubles. Les chaudières n’étaient pas alors à condensation et connaissaient de nombreux dommages.

En pleine saison de chauffe, tout allait bien : les retours vers les chaudières affichaient systématiquement un niveau de température et de débit cohérent avec ce que pouvaient supporter les corps de chauffe (70, voire 85 °C). En revanche, les exploitants ont vite constaté des dysfonctionnements en mi-saison. En raison de la loi d’eau et à plus faibles débits, ces retours beaucoup moins chauds avaient pour conséquence de produire deux phénomènes dommageables pour les corps de chauffe :

- des chocs thermiques qui pouvaient les fissurer (les chaudières, à l’époque, fonctionnaient à température constante)

- une condensation de la vapeur contenue dans les fumées qui les corrodaient en raison des ruissellements acides.

Des solutions pour prévenir ces dysfonctionnements récurrents et coûteux ont alors été recherchés. Le shunt entre départ et retour de la chaudière, avec un circulateur pour réchauffer les retours et garantir un débit minimum de circulation dans la chaudière, s’est très vite imposé. Ce court-circuit présentait pourtant deux inconvénients :

- son dimensionnement était, au mieux, délicat, au pire, empirique, et il pouvait occasionner de l’inconfort en période de forte demande de chauffage.

- l’addition de ce débit de recyclage au débit de chauffage engendrait une trop forte perte de charge dans la chaudière. Cette perte de charge faisait donc chuter les deux débits et ne permettait plus d’assurer le confort attendu. La solution consistait alors à stopper le circulateur de recyclage en pleine période de chauffage… et à le remettre impérativement en marche à la mi-saison, pour éviter les dégâts décrits précédemment. Une gestion souvent manuelle et tributaire à la rigueur des exploitants !

2.2 Arrivée des chaudières à faible volume d'eau

L’arrivée de chaudières à faible volume d’eau (souvent en acier) et à température glissante, au début des années 1980, a aggravé le problème. Si les précédents modèles affichaient des contenances en eau de plusieurs litres par kW, ceux-ci se limitent à environ un l/kW. Ainsi, leur passage d’eau augmentait leur perte de charge interne et le circulateur de recyclage pouvait être trop puissant au regard de ceux destinés à l’alimentation des circuits

de chauffage.

Ces chaudières à moindre volume d’eau devaient, de plus, être constamment irriguées par un certain débit minimum lors de leur fonctionnement : il devenait urgent de repenser la configuration hydraulique des chaufferies. Face à cela, et très vite, les industriels ont préféré la mise en place d’une bouteille de découplage pour séparer l’installation en deux : un circuit primaire entre la ou les chaudières et la bouteille, un circuit secondaire entre la bouteille et les différents réseaux de chauffage et d’ECS.

Les avantages étaient considérables, à l’époque. Les règles d’installation étaient simples à comprendre et à appliquer : le débit primaire devait être supérieur au débit secondaire, afin de garantir que la température en sortie de bouteille soit égale à la température de production. La bouteille fonctionnait alors en découplage. Cette méthode garantissait également un débit d’eau minimal de circulation dans la chaudière. Enfin, sont apparus les récupérateurs-condenseurs sur les fumées, récupérateurs intégrés ou non dans une chaudière qui ne condensait toujours pas.

2.3 Chaudières à condensation

Le développement des chaudières à condensation, à partir des années 1980, change à nouveau la donne. Ces générateurs donnent leur plein potentiel avec des retours froids, c’est-à-dire inférieurs à 50 °C. Ils acceptent n’importe quelle température de retour et ne se détériorent plus avec la condensation.

Aujourd’hui, 2 choix sont donc possibles :

- Si la chaudière n’a pas de contrainte de débit ou si elle a une forte contenance en eau, la mise en place d’une bouteille n’est plus nécessaire.

- En revanche, si la chaudière présente une contrainte de débit (un débit minimum pour l’irriguer) car elle a une faible contenance en eau, la mise en place d’une bouteille ou d’un système de régulation qui s’y substitue reste nécessaire.

Pourtant, l’usage des bouteilles reste trop systématique. L’argument le plus souvent avancé est celui de la protection de la chaudière, et l’habitude reste tenace. Dans ce cas, comment concilier rendement des systèmes à condensation gaz et bouteille de découplage qui peut permettre au départ chaudière de réchauffer les retours ? Comment empêcher cette bouteille de fonctionner en découplage ? Voici quelques recommandations.

3. Recommandations en présence d'une bouteille

Dans certains cas précis, l’installation d’une bouteille casse-pression peut malgré tout s’imposer. Une attention particulière doit alors être portée lors de la conception pour assurer la condensation des chaudières.

3.1 CHOISIR DES LOIS D’EAU FAVORABLES À LA CONDENSATION

Les lois d’eau basses favorisent la condensation, cela va sans dire. Aussi, autant les choisir de manière à rester le plus longtemps possible sous la barre des 55 °C, et ce, même si une partie du départ chaudière recircule malencontreusement dans la bouteille vers le retour chaudière. Une loi d’eau radiateur 60/40 °C ou une CTA, mais fonctionnant avec une loi d’eau et un talon bas, rentrent dans ce cadre.

3.2 ÉQUIPER LA BOUTEILLE DE SONDES DE TEMPÉRATURE

Ces deux sondes assurent la régulation de la chaudière : elles seules voient la réelle température de départ chauffage et la réelle température de retour. En effet, si la bouteille se met à fonctionner en mélange, le départ chauffage est refroidi par le retour chauffage. Ces deux sondes remplacent donc les deux sondes qui sont normalement sur la ou les chaudières. Chez certains industriels, une seule sonde est utilisée, celle sur le départ secondaire. La régulation continue alors d’utiliser la sonde de retour présente dans chaque chaudière.

3.3 BIEN RÉGLER LE CIRCULATEUR QUI ALIMENTE LA BOUTEILLE

Maintenir un débit fixe sur ce circulateur primaire engendre un fonctionnement en découplage car le débit primaire est toujours supérieur au débit secondaire. Le débit primaire est en effet calé sur les déperditions à la température extérieure de base. Durant l’hiver, dès que la température extérieure est supérieure à la température extérieure de base, le débit secondaire est donc inférieur au débit primaire. Ainsi, 99 % du temps, une recirculation du départ primaire (chaudière) vers le retour chaudière, et donc un réchauffage des retours chaudière et une perte de rendement de condensation de la ou des chaudières. Ce qui n’est pas vraiment l’effet recherché !

C’est pourquoi il est indispensable de privilégier un circulateur à débit variable et de faire en sorte qu’il adapte sa vitesse de manière à maintenir un fort ΔT sur la chaudière. En effet, si le ΔT chaudière est plus fort que le ΔT des émetteurs, le débit circulant dans la chaudière sera inférieur au débit nécessaire au chauffage. La bouteille sera donc forcée de fonctionner en mélange (du retour chauffage vers le départ chauffage). Il n’y aura donc aucun réchauffage du retour chaudière par le départ chaudière.

En pratique, certains fabricants préconisent un ΔT de 2 à 5 °C supérieur au ΔT des émetteurs. Chez d’autres industriels, c’est la régulation générale des chaudières qui adapte en permanence les débits, la température et la puissance des chaudières, pour faire en sorte que le débit primaire soit toujours égal au débit secondaire.

Dans le schéma ci-dessous, l’objectif est de créer une sorte de stratification dans la bouteille en « épuisant » le chaud via le circuit de chauffage haute température et l’eau chaude sanitaire avant d’utiliser la chaleur restante

sur le circuit de chauffage basse température. L’emplacement de la sonde sur la bouteille est crucial dans ce cas, car la régulation des chaudières pilote l’installation tantôt sur la température de départ du circuit basse température, tantôt sur la température de retour des circuits haute température.

Pour s’assurer de la condensation de la chaudière, la bouteille peut également être remplacée par un ballon primaire, et l’on s’efforcera, en plaçant judicieusement les piquages, voire par un jeu de vannes chez certains

fabricants, de conserver un bas de ballon le plus froid possible.

Une attention particulière devra être portée par le concepteur à la taille du ballon à mettre en oeuvre mais aussi aux réglages initiaux des vannes (pour les montages équipés de vannes) et à leur maintien dans le temps…

Conclusion : aujourd’hui, les schémas hydrauliques doivent être étudiés en fonction de la typologie des chaudières mises en oeuvre (fort ou faible volume d’eau), et deux choix sont possibles !