1 - Installation vapeur industrielle typique

Comme base de départ nous présentons ci-dessous le schéma type d'une installation vapeur industrielle telle qu’on peut en retrouver dans les usines.

Cette installation servira de base de travail pour présenter la démarche du bilan énergétique.

Ainsi, un réseau vapeur est composé de 4 organes principaux :

- La chaudière et son brûleur

- Les postes d'utilisation : procédés ou utilités à usage direct ou indirect (échangeurs) de la vapeur

- Les purgeurs

- La bâche alimentaire

Le rôle de chacun de ces organes est bien spécifique.

La chaudière consomme du gaz naturel, de l'eau adoucie et de l'air comburant pour produire de la vapeur. Il existe principalement 3 technologies de chaudières vapeur :

- Chaudière à tubes de fumées : permet de produire et stocker des volumes de vapeur importants. C'est la technologie la plus courante en industrie.

- Chaudière à serpentin : permet de produire très rapidement des débits de vapeur importants. On parle aussi de chaudière à vaporisation instantanée.

- Chaudières à tubes d'eau : permet de produire de la vapeur haute pression ou de la vapeur surchauffée. C’est la technique utilisée pour obtenir des fortes puissances, notamment dans le domaine de la production d'énergie.

Le niveau de pression de la vapeur produite va dépendre des usages thermiques souhaités. On rencontre généralement une pression de 4 à 6 bar dans l'industrie agro-alimentaire par exemple. Ces niveaux de pression correspondent à des températures de 144°C à 159°C. Plus généralement, dans le domaine de l'industrie les pressions rencontrées n'excèdent pas 15 bar.

Les procédés / utilités consomment la vapeur disponible dans le réseau pour effectuer une opération thermique. En sortie de cette opération, la vapeur doit être condensée : on a épuisé son potentiel énergétique. Cependant il arrive souvent qu'on soit en présence d’un mélange liquide-vapeur, ce qui signifie qu'il reste de l'énergie thermique dans le fluide en sortie de l'opération.

On notera que certains procédés peuvent être à "vapeur perdue", c’est le cas du n°2 sur le précédent schéma. La vapeur est alors injectée directement dans le procédé : il n'y a pas d'échangeur thermique, et donc pas de retour condensats. C'est par exemple le cas de certains chauffes de bains dans l'industrie textile.

Les purgeurs, situés en aval des usages thermiques "indirects", servent à séparer l'eau condensée de la vapeur pour ramener les condensats à la chaufferie.

La bâche alimentaire constitue une réserve d'eau adoucie pour alimenter la chaudière. C'est dans ce volume de stockage que l'on rapatrie les condensats récupérés en sortie des procédés/utilités. Cette bâche est maintenue en température, généralement entre 70°C et 90°C, ce qui permet d'évacuer les éventuels composants gazeux dilués dans l'eau. On note qu'elle est à la pression atmosphérique, avec un évent connecté à l'extérieur pour des raisons de sécurité.

2 - Bilan thermique

Réaliser son bilan thermique, c'est quantifier la chaleur entrante et sortante du système pour en déterminer l'efficacité et identifier des pistes d'amélioration de la performance.

Pour cela, il faut déterminer quelle part de l'énergie entrante est effectivement utile au niveau des procédés / utilités.

Usuellement, les utilisateurs industriels parlent d’un débit de vapeur pour qualifier la puissance thermique. Elle est alors exprimée en kg ou tonne de vapeur par heure.

Il faut être vigilent pour traduire cette puissance en kW dans une démarche de bilan thermique car elle dépendra de la pression de cette vapeur. Consulter la section 2.3 pour plus de détails.

Répartition de chaleur : entrante, pertes et utile

Le schéma suivant présente le cheminement de l'énergie thermique au sein d'un système vapeur industriel.

Ainsi, l'énergie entrante, ou partie "passive" du bilan thermique est assez facile à quantifier : c'est la consommation de gaz naturel au brûleur de la chaudière vapeur.

Les énergies sortantes, ou partie "active" du bilan thermique, sont en revanche beaucoup plus nombreuses et de natures diverses. Néanmoins, on dénombre généralement 10 postes :

- Les pertes aux fumées de la chaudière : elles correspondent à la chaleur résiduelle contenue dans les fumées.

- Les purges de la chaudière (appelées aussi purges de déconcentration) : c'est le nettoyage de la chaudière. L'eau n'est jamais totalement épurée de ses minéraux, et le fait de vaporiser l'eau dans la chaudière revient à en concentrer les sels. Pour éviter des phénomènes d'encrassement et de corrosion, la chaudière effectue des purges de déconcentration et d'évacuation des boues. Une eau trop peu adoucie aura tendance à augmenter la fréquence des purges, ce qui peut constituer une quantité importante de chaleur perdue.

- Les fuites de vapeur du réseau. Les réseaux de vapeur ne sont jamais parfaitement étanches et perdent de la vapeur, ce qui correspond à une énergie thermique dissipée dans l'ambiance de l'usine.

- Les déperdition thermiques. Ici représentées sur le réseau, ces déperditions sont en réalité présentes partout dans le système. On peut citer en particulier les déperditions thermiques de la bâche alimentaire, de la chaudière ainsi que des organes divers (vannes, brides, etc.).

- La chaleur utile aux procédés / utilités, que ce soit en usage direct (injection de vapeur) ou indirect (échangeur). C'est la partie de l'énergie thermique qui nous intéresse : celle réellement utilisée pour nos opérations thermiques.

- Les retours condensats : c'est une énergie thermique résiduelle que l'on va récupérer sur les procédés indirects et valoriser en la réinjectant dans la bâche alimentaire. Il s'agit d'eau chaude "propre", ayant déjà été adoucie, ce qui réduit la consommation d'eau en même temps que la celle de gaz naturel.

- Le chauffe bâche alimentaire : la vapeur consommée pour maintenir la bâche alimentaire en température.

- Les pertes à l'évent de la bâche. Cette dernière étant maintenue en température et reliée à l'atmosphère extérieure, il y a toujours une perte de chaleur par tirage naturel et équilibrage des humidités entre l’intérieur et l’extérieur. Ces pertes peuvent devenir très importantes si les purgeurs sont défectueux et que l'on ramène de la vapeur directement dans la bâche alimentaire. A noter que les condensats revaporisent "naturellement" dans la bâche, ce phénomène est d'autant plus important que la température de travail des procédés est élevée. Il existe des solutions de bâches "sous pression", particulièrement pertinentes dans les cas de fort taux de retours condensats chauds.

- L’appoint d’eau adoucie : c’est le complément d’eau nécessaire à compenser les pertes matières (fuites, usages directs, évent, purges, etc.).

- L’alimentation en eau chaude de la chaudière : c'est la quantité d'eau adoucie (retours condensats + appoint d’eau) chauffée dans la bâche alimentaire qui rentre dans la chaudière pour être vaporisée.

Nota :

Il est absolument nécessaire de distinguer le rendement de combustion d'une part (souvent très bon, de 90 à 95% sur PCI) et le rendement vapeur global du réseau d'autre part.

Un réseau vapeur peut avoir une chaudière très performante mais des déperdition thermiques importantes, des purgeurs fuyards et des fuites de vapeur au niveau de la distribution.

Consulter le dossier CEGIBAT dédié "Pistes d’économies en chaufferie vapeur" pour connaitre les différents leviers permettant d'accroitre le rendement global du système.

Un réseau optimisé où l'ensemble des pertes thermiques sont surveillées peut atteindre une efficacité globale de 85%.

Calcul des énergies et appellations

On rassemble les puissances thermiques en jeu dans le tableau ci-dessous.

Le calcul des énergies se fera en multipliant la puissance voulue par la durée de production souhaitée.

|

grandeur |

symbole |

relation 1 |

|---|---|---|

|

énergie gaz |

Pgaz |

Pgaz = Qvgaz * PCIgaz |

|

pertes aux fumées |

Pfumées |

Pfumées = Qfumée * CPfumées * (Tfumées - Text) |

|

purges chaudière |

Ppurges |

Ppurges = Qpurges * Heau surchauffée |

|

fuites de vapeur |

Pfuites |

Pfuites = Qfuites * Hvapeur |

|

déperditions thermiques |

Pdéper |

Pdéper = pertes convection + rayonnement |

|

chaleur utile |

Putile |

Putile = (Qindirect + Qdirect) * Hvapeur |

|

retours condensats |

Pcond |

Pcond = Qcond * Hcond |

|

chauffe bâche alimentaire |

Pbâche |

Pbâche = Qbâche * Hvapeur |

|

pertes à l'évent de la bâche |

Pévent |

Pévent = Qévent * Hbâche |

|

alimentation eau chaudière |

Palim |

Palim = Qalim* Heau |

|

appoint eau adoucie |

Peau |

Peau = Qeau* Heau |

Dans le tableau ci-dessus, les grandeurs présentées sont symbolisées comme suit :

- P pour des puissances thermiques [kW]

- Q pour des débits massiques [kg/s]

- H pour des enthalpies [kJ/kg]

- CP pour la capacité thermique massique [kJ/kg.K]

- T pour des températures [°C]

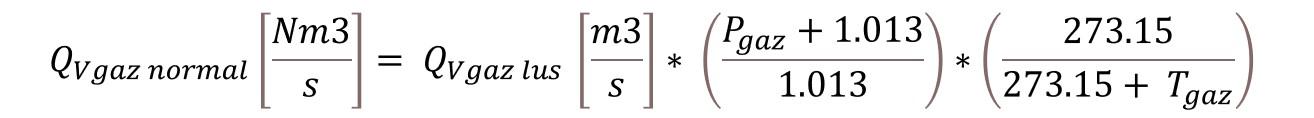

Rappel important : Le PCI s'exprime en kJ/Nm3 et doit être multiplié par le débit volumique normal de gaz naturel Qvgaz [Nm3/s] pour obtenir Pgaz [kW]. Le débit normal de gaz naturel ne s'obtient pas directement en lisant le compteur de la chaudière, mais doit être corrigé en fonction de la pression [bar] et de la température [°C] avec la formule suivante :

Notion d'enthalpie H [kJ/kg]

L'enthalpie est l'énergie spécifique d'un fluide thermique à une pression et dans un état donné.

En ce qui concerne la vapeur saturée, on dispose de tables donnant les propriétés thermodynamiques en fonction de la pression (source : Thermexcel.com)

|

Pression absolue |

T°C évap. |

Volume massique |

masse volumique |

enthalpie spécifique |

chaleur latente de vaporisation |

chaleur spécifique |

viscosité dynamique |

|---|---|---|---|---|---|---|---|

|

vapeur |

vapeur |

eau |

vapeur |

vapeur |

|||

|

bar |

°C |

m3/kg |

kg/m3 |

kJ/kg |

kJ/kg |

kJ/kg.K |

kg/m.s |

|

4,0 |

143,63 |

0,462 |

2,163 |

604,68 |

2737,63 |

2,2664 |

0,00014 |

En principe, la vapeur n'est pas parfaitement saturée mais légèrement surchauffée.

Il faudra donc corriger cette enthalpie spécifique en y ajoutant la surchauffe multipliée par la chaleur spécifique de la vapeur à la pression indiquée.

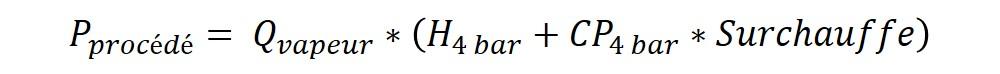

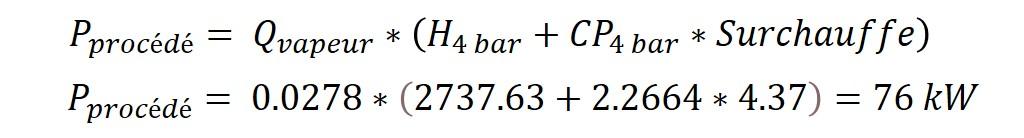

Exemple pour un réseau de vapeur à 4 bar.

À l'alimentation d'un procédé, un débitmètre vapeur m'indique 100 kg/h, et une sonde de température indique 148°C.

Pour connaitre la puissance totale thermique disponible, il faudra alors utiliser la formule suivante :

En consultant le tableau, on relève pour une pression de 4 bar :

- H = 2737.63 kJ/kg

- CP = 2.2664 kJ/kg.K

- Tsat = 143.63°C

Ainsi, la surchauffe est de 148-143.63 = 4.37 K : la température relevée moins la température de saturation.

Le débit doit être exprimé en kg/s pour obtenir un résultat en kW, donc Qvapeur = 100/3600 = 0.0278 kg/s.

Finalement, la puissance thermique en tête du procédé est de :

Relations entre les énergies

Les relations suivantes entre les différentes énergies présentées précédemment permettent d'établir les bilans thermique et eau du réseau vapeur.

|

grandeur |

symbole |

relation 2 |

|---|---|---|

|

énergie gaz |

Pgaz |

Pgaz = Pfumées + Ppurges + Pfuites + Pdéper + Putile + Pbâche |

|

pertes aux fumées |

Pfumées |

Pfumées = (1-ηcomb) * Pgaz |

|

purges chaudière |

Ppurges |

- |

|

fuites de vapeur |

Pfuites |

- |

|

déperditions thermiques |

Pdéper |

- |

|

chaleur utile |

Putile |

- |

|

retours condensats |

Pcond |

Qcond = Qutile – Qdirect – Qfuites(cond) |

|

chauffe bâche alimentaire |

Pbâche |

Pbâche = Peau + Pévent + Pdéper(bâche) – Pcond |

|

pertes à l'évent de la bâche |

Pévent |

- |

|

alimentation eau chaudière |

Palim |

Qalim = Qeau + Qcond |

|

appoint eau adoucie |

Peau |

Qeau = Qévent + Qdirect + Qpurges + Qfuites |

Ainsi, la puissance gaz est la somme des puissances utiles et des pertes thermiques.

Par ailleurs, le débit d'eau d'alimentation de la chaudière est la somme des besoins vapeur (directs, indirects), des quantités récupérées (retour condensat) et des pertes (fuites, purges, évent) qui sont compensées par l'appoint d'eau adoucie.

On note que le rendement de combustion peut être facilement déterminé en mesurant les hygiènes des fumées via un appareil portatif.

3 - Mesure des énergies et surveillance de la performance

Instrumentation du réseau

Comme nous avons pu le voir, l'ensemble des puissances utiles et des pertes en jeu dans un réseau vapeur peut être calculé en mesurant 3 grandeurs :

- La température du fluide, eau ou vapeur,

- La pression de la vapeur ou du gaz naturel,

- Le débit de vapeur, d’eau ou de gaz naturel.

Le tableau ci-dessous récapitule les mesures à réaliser pour surveiller efficacement un réseau vapeur, où M et N correspondent respectivement au nombre d’utilités à usage indirect (échangeur) et direct (vapeur perdue).

|

|

grandeur |

unité |

instrument ou méthode |

quantité |

commentaire |

intégration à une GTC |

|---|---|---|---|---|---|---|

|

gaz naturel |

PCIgaz |

kJ/Nm3 |

relevé fournisseur |

|

relevés mensuels |

|

|

Pression gaz |

bar |

manomètre gaz |

1 |

mesure en continu |

X |

|

|

Qvgaz |

m3 |

compteur volumétrique, idéalement équipé d'une sortie impulsion |

1 |

récupération de la sortie impulsion pour une mesure en continu, sinon relevés ponctuels |

X |

|

|

vapeur |

Qutile : usages directs et indirects |

kg/h |

débitmètre vortex, idéalement équipé d'une sortie analogique |

M + N |

idéalement en tête de chaque usage |

X |

|

Qvapeur (sortie chaudière) |

kg/h |

1 |

comptage général sortie chaudière |

X |

||

|

Qbâche |

kg/h |

1 |

en tête du chauffe bâche |

X |

||

|

Qévent |

kg/h |

tube pitot, anémomètre |

1 |

mesures ponctuelles lors de campagnes de surveillance |

|

|

|

Qfuites |

kg/h |

caméra acoustique, anémomètre |

1 |

|

||

|

Pvapeur |

bar |

manomètre vapeur |

1, (M + N + 1) |

idéalement en tête de chaque usage, en pratique au moins 1 en sortie de chaudière (prévue par le constructeur) |

X |

|

|

Tvapeur |

°C |

thermocouple ou sonde platine (plus précise) |

M + N + 1 |

en tête de chaque usage |

X |

|

|

eau |

Qcond |

kg/h |

débitmètre massique ou volumétrique, idéalement équipé d'une sortie analogique |

1 |

en aval des procédés / utilités |

X |

|

Qalim |

kg/h |

1 |

en sortie bâche, entrée chaudière |

X |

||

|

Qeau |

kg/h |

1 |

en sortie adoucisseur, amont bâche |

X |

||

|

Qpurges |

kg/h |

comptage ouverture vannes |

(1) |

mesure difficile à mettre en œuvre, peut être un simple relevé d'évènement |

(X) |

|

|

Teau |

°C |

thermocouple ou sonde platine (plus précise) |

1 |

- |

X |

|

|

Tbâche |

°C |

1 |

- |

X |

||

|

Tcond |

°C |

1 |

- |

X |

||

|

autre |

Déperditions thermiques : convection et rayonnement |

kW |

caméra thermique ou sonde de contact, calcul déperditif réalisé par un expert thermique |

1 |

mesures ponctuelles lors d'audits ou de campagnes de surveillance du réseau |

|

|

Qfumées |

kg/h |

tube pitot, anémomètre |

1 |

|

||

|

Tfumées |

°C |

thermocouple ou sonde platine (plus précise) |

1 |

- |

X |

|

|

Text |

°C |

(1) |

information généralement déjà disponible |

X |

||

|

Rendement de combustion (Siegert) |

% |

sonde zircon, appareil portatif |

1 |

à demeure pour les grosses puissances (>10 MW), sinon mesure ponctuelle |

(X) |

Concernant la mesure des débits de condensats et de purges, un point de vigilance peut être soulevé. En effet, les condensats ne sont généralement pas à 100% en phase liquide, ils contiennent également une fraction de vapeur, on parle alors de mélange diphasique. Le choix du débitmètre se portera donc de préférence sur un compteur massique.

Un certain nombre de ces mesures peut être rapatrié sous une GTC (Gestion Technique Centralisée) ce qui permet de surveiller en continu les consommations d'énergie, les rendements et les évènements qui pourraient survenir et de définir des alertes. Les calculs et bilans thermiques pourront alors être effectués automatiquement.

A noter qu’une aide au financement pour le déploiement d'un système de ce type est possible via la fiche CEE IND-UT-134 Système de mesurage d’indicateurs de performance énergétique.

La répartition des différents instruments sur l’installation type, présentée en première partie, donne le schéma suivant (ne sont représentées que les mesures reliées à la GTC) :

Note : Les mesures absolument nécessaires dans un premier temps sont identifiées via un encadré coloré.

Le choix des instruments :

Il est important de signaler que l'instrumentation choisie par l'exploitant doit être adaptée à l’amplitude de la grandeur mesurée.

Par exemple, pour les débitmètres vapeur, on choisira un appareil dont la plage de mesure est en adéquation avec le débit "normal" de vapeur.

On estime que la fiabilité d'un appareil est satisfaisante pour une mesure > 10% de sa plage maximale.

Enfin, les instruments déployés doivent régulièrement être vérifiés et étalonnés par des organismes spécialisés. Il en va de la fiabilité des mesures et donc des calculs qui en découlent.

Il faut donc prévoir la possibilité d’intervenir sur ces équipements, et ce tout en maintenant la production en fonctionnement, par l’installation de bypass ou de vannes d’isolement par exemple.

Formation du personnel

La réglementation impose que le personnel qui intervient sur des équipements sous pression soit formé et compétent. Une habilitation est même nécessaire pour certaines catégories d’équipement.

Extraits de l’arrêté du 20 novembre 2017 relatif au suivi en service des équipements sous pression et des récipients à pression simples :

Article 5 : « I. (…) Le personnel chargé de l'exploitation et celui chargé de la maintenance d'équipements sont informés et compétents pour surveiller et prendre toute initiative nécessaire à leur exploitation sans danger.

Pour les équipements répondant aux critères de l'article 7, le personnel chargé de l'exploitation est formellement reconnu apte à cette conduite par l'exploitant et périodiquement confirmé dans cette fonction. (…) »

Article 7 : « (…) 3. Les générateurs de vapeur appartenant au moins à une des catégories suivantes :

a) Générateurs de vapeur dont la pression maximale admissible PS est supérieure à 32 bar ;

b) Générateurs de vapeur dont le volume est supérieur à 2 400 l ;

c) Générateurs de vapeur dont le produit PS.V excède 6 000 bar ; (…) »

Article 11 : « (…) III. a) Générateur de vapeur : (…)

- l'existence d'une habilitation par l'exploitant du personnel en charge de l'exploitation dans le cas des générateurs de vapeur exploités sans présence humaine permanente. (…) »

De nombreuses formations sont disponibles pour former les personnes aux spécificités techniques des réseaux de vapeur.

Elles sont dispensées par l'AFNOR, des centres techniques comme le CETIAT ou encore des fournisseurs de solutions (Spirax Sarco, Babcock Wanson, Armstrong international, etc.).

Les principes de thermodynamique, essentiels à la bonne compréhension des phénomènes, y sont présentés ainsi que les divers organes rencontrés sur les réseaux vapeur.

Liste non exhaustive des organismes dispensant ces formations :

- https://www.spiraxsarco.com/global/fr-FR/formations

- https://www.babcock-wanson.com/fr/nos-services/formation/

- https://competences.afnor.org/

- https://www.swagelok.com/fr-FR/services/training/steam-services

- https://www.armstronginternational.com/fr/optimization-services/développement-des-compétences-et-formation

- https://www.apave.com/formation

- https://formation.cetiat.fr/fr/p/les-formations-du-cetiat.html